Пошаговая инструкция по сборке

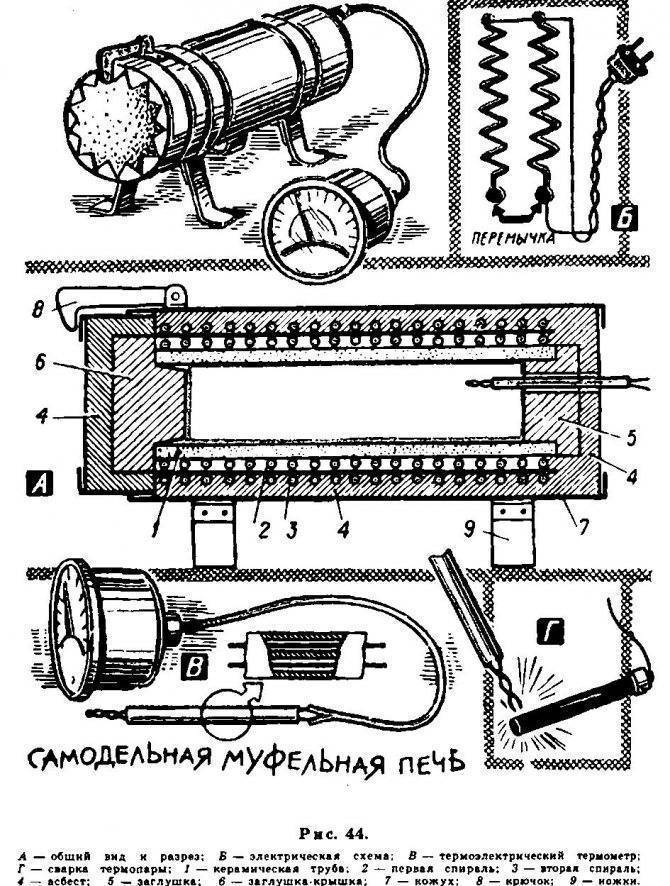

Рассмотрим порядок сборки муфельной печи. Для удобства разделим процесс на этапы:

Инструменты и материалы

Для изготовления печи необходимо приготовить следующие инструменты:

- болгарка с отрезным и шлифовальным кругом;

- сварочный инвертер с набором электродов;

- электродрель с набором сверл;

- набор слесарного инструмента (молоток,пассатижи, зубило, шило и т.п.).

Из материалов понадобятся:

- листовой металл 2 мм для корпуса;

- уголок стальной;

- арматура 8 мм;

- 1-2 мм нихромовая проволока;

- шамотный кирпич;

- базальтовая минвата рулонная 3-5 см;

- огнеупорный раствор (состав для печей);

- силиконовый герметик.

Перечислены только самые необходимые инструменты и материалы. В процессе сборки печи могут пригодиться и другие инструменты или материалы.

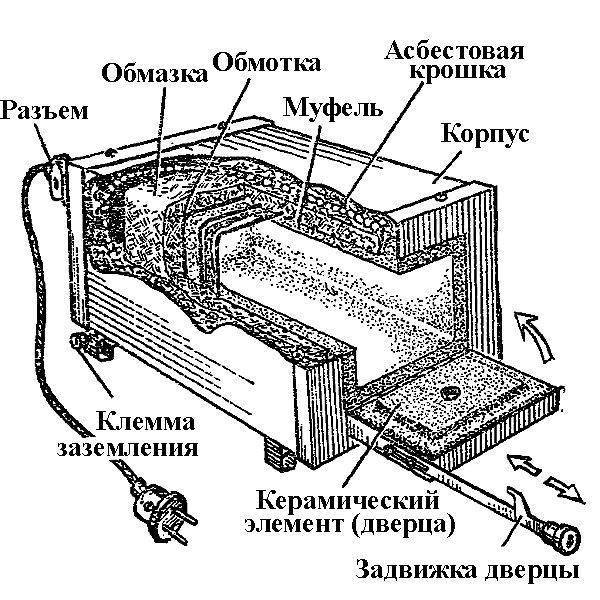

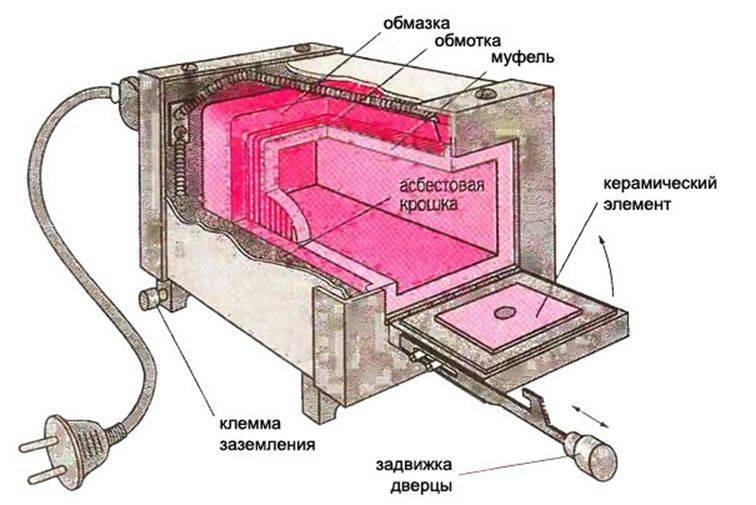

Изготовление огнеупорной камеры

Поскольку печь самодельная, правильнее начинать сборку с изготовления камеры из огнеупорного (шамотного) кирпича. Так проще, можно обойтись без лишней подгонки и подрезки.

Порядок действий:

- Наматывается спираль из нихромовой проволоки. Для намотки используют гладкий круглый сердечник диаметром не более 6 мм. Витки должны находиться на равном расстоянии друг от друга и не соприкасаться.

Производится сборка камеры из шамотного кирпича. Сначала ее собирают насухо, укладывая части и отмечая на них линии для канавок под спирали. Затем детали камеры нумеруют, чтобы не перепутать, разбирают и проходят канавки глубиной не более 7мм.

- Для камеры из металла сваривают днище-подставку с ножками. Это лист металла с небольшим запасом площади (около 2-3 см со всех сторон). Его обвязывают уголком так, чтобы можно было впоследствии присоединить боковые и заднюю стенки.

- Собирают камеру с использованием раствора для печей. Спираль укладывают в канавки и закрепляют металлическими скобками (из того же нихрома) или глиняной замазкой. Концы выводят к колодке с контактами, расположенной снаружи огнеупора.

После этого можно переходить ко второму этапу сборки.

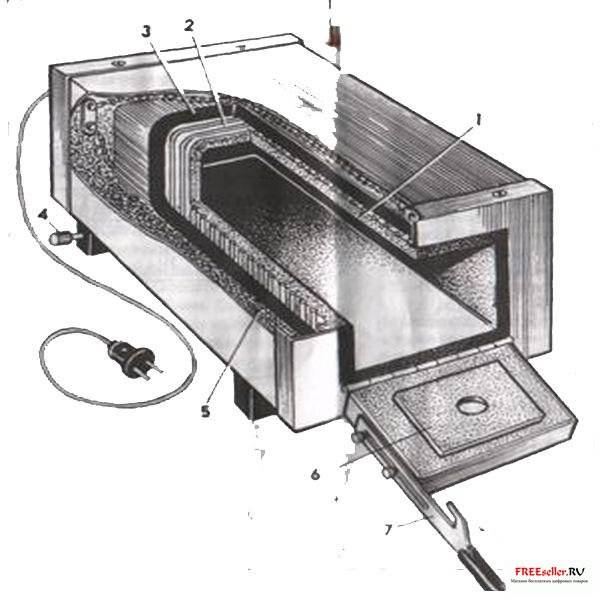

Изготовление корпуса и дверцы

Корпус печи сваривают из листовой стали. Многие источники рекомендуют использовать старые корпуса от духовок или другие металлические коробки. Это вполне допустимый вариант, но его недостаток заключается в размерах — мастер оказывается привязан к величине имеющегося корпуса, что вынудит его изменять все расчетные параметры. Сборка корпуса по готовой нагревательной камере удобнее и не требует изменения характеристик печи.

Порядок действий:

- Измеряют боковые стороны, верхнюю часть и заднюю сторону печи. Вырезают листы металла с помощью болгарки и отрезного круга.

- Прихватывают боковые листы к уголкам подставки, затем так же крепят заднюю часть. Все детали поправляют, добиваясь прямоугольного стыкования по всем осям. Закрепляют листы прочнее и обвязывают поверх уголком.

Спереди устанавливают лист с отверстием под дверцу. Его высверливают электродрелью (или сверлильным станком, если есть) по периметру, затем аккуратно подрезают болгаркой и вынимают внутреннюю часть. Зачищают периметр отверстия, удаляя следы подготовки. Затем крепят и обвязывают свободные кромки уголком.

Какой муфельной печью пользуетесь Вы?

ПокупнойСамодельной

- Сбоку приваривают две скобки для шарнира дверцы. Ее делают из двойного слоя металла, а с внутренней части крепят слой огнеупора, чтобы дверца не слишком накаливалась во время работы.

- Устанавливают запорное устройство. Проще всего использовать эксцентриковый прижим с длинной ручкой, чтобы при открывании-закрывании дверцы не обжигать руки. По периметру наносят слой силикона, уплотняющий дверцу и исключающий теплопотери. Его придется часто менять, так как долго выдерживать высокие температуры силикон не сможет.

После этого можно приступать к запуску печи. Предварительно печь выдерживают не менее 5 суток, чтобы окончательно высох раствор. Дверцу держать открытой, обеспечить обильный приток воздуха. Интенсивную сушку с нагревом производить не рекомендуется, так как глина растрескается и начнет осыпаться.

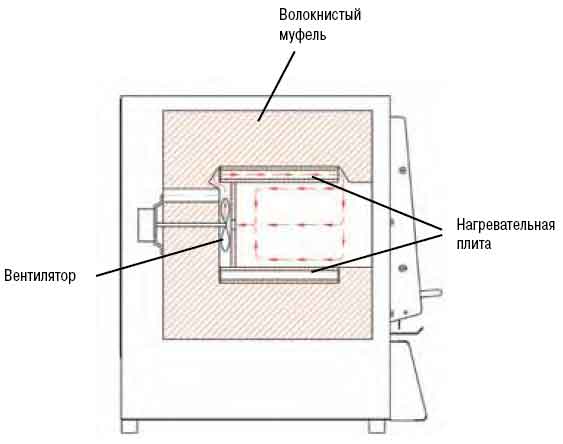

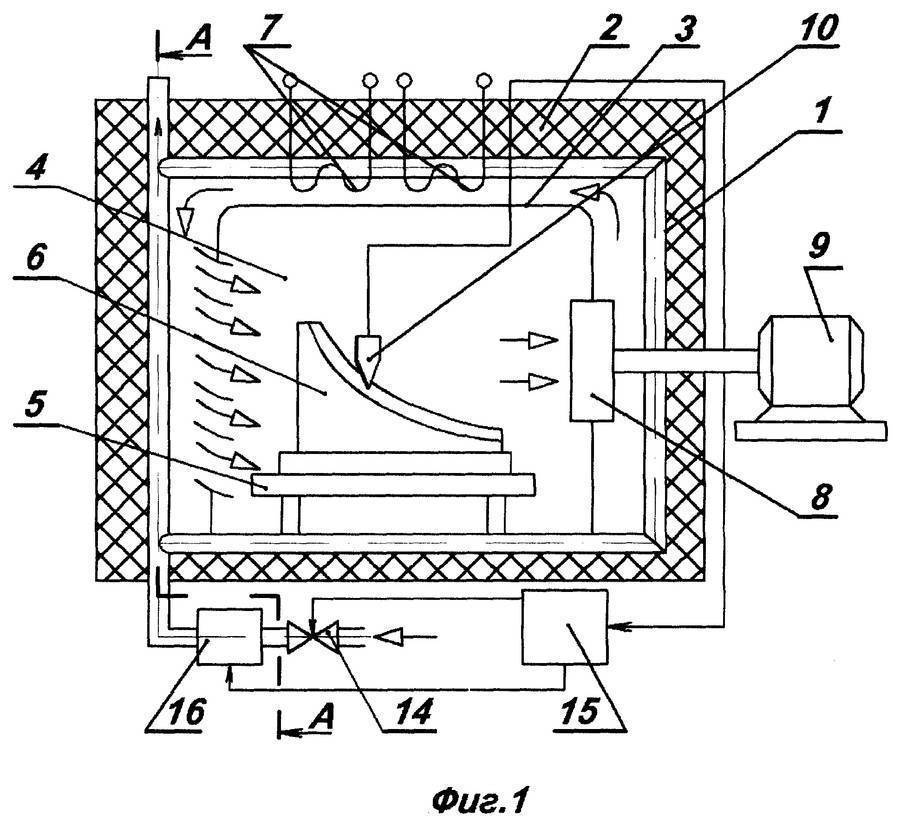

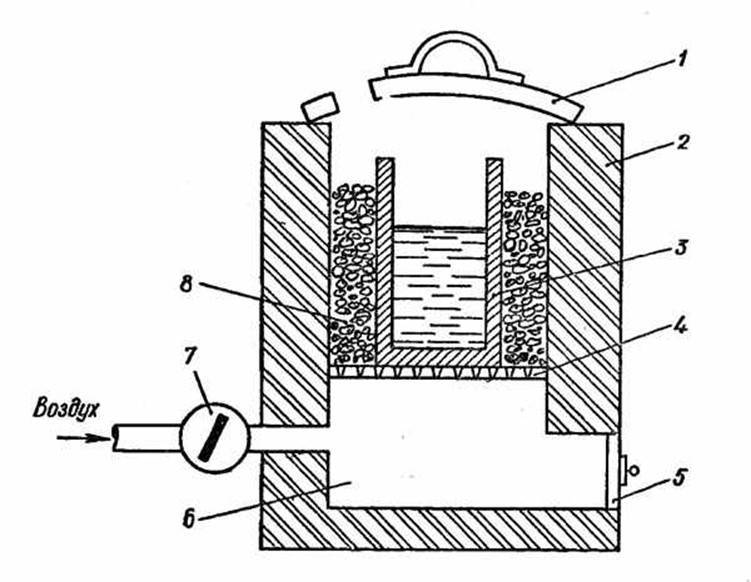

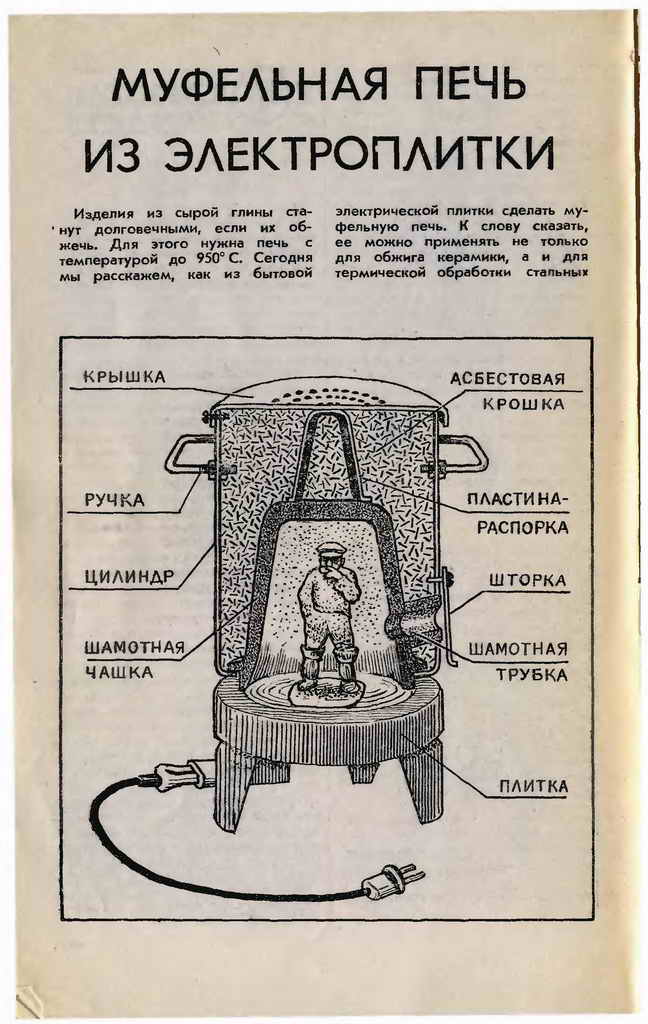

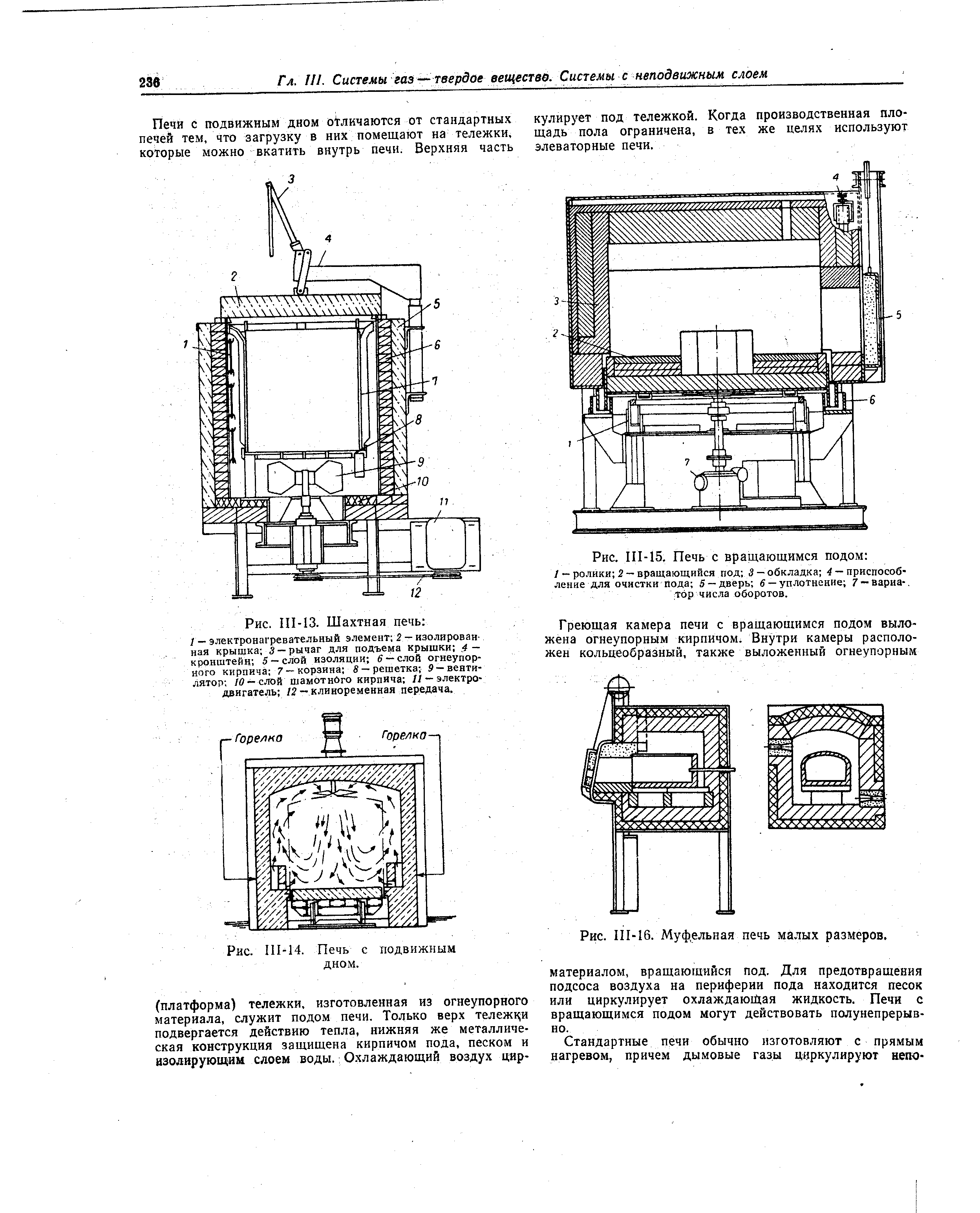

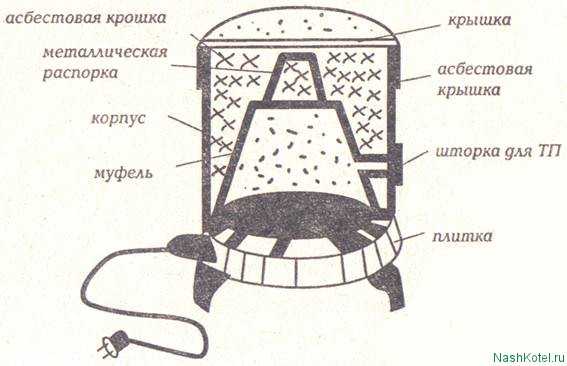

Способ третий. Делаем вертикальную муфельную печь

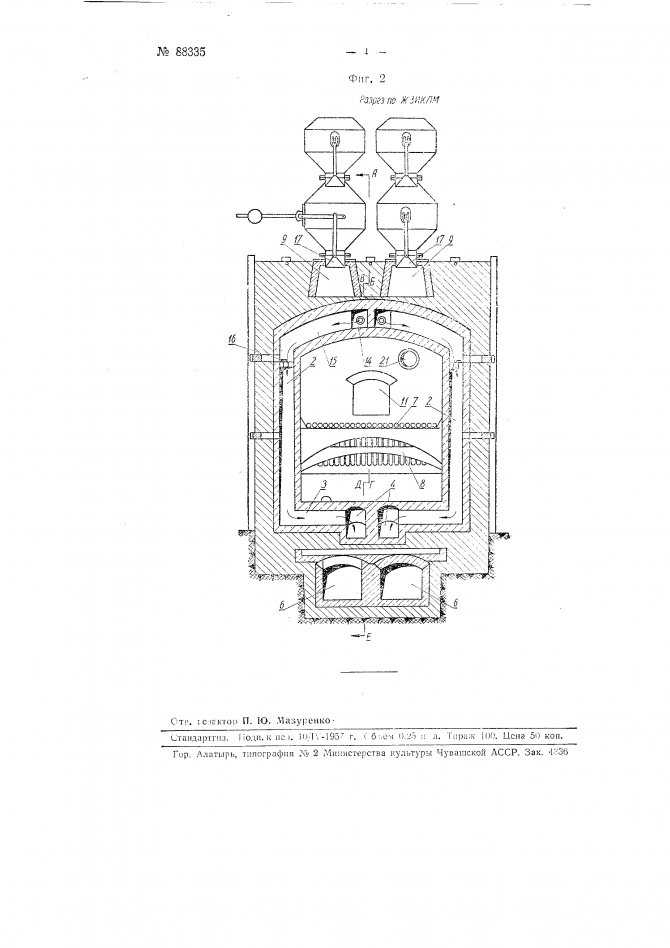

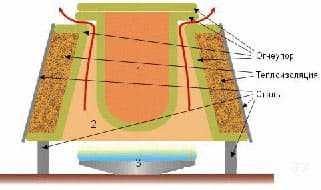

Несмотря на то, что мы не рекомендуем делать эту печь для обжига глины своими руками, вкратце ее конструкцию мы все же рассмотрим. Схема конструкции показана на изображении ниже. Она состоят из готового муфеля (1) и горелки (3) от обычной плитки. Объем муфеля составит 3 литра, он будет прогреваться до восьмисот градусов. Соотношение должно быть приблизительно таким, как на схеме, хотя незначительные отклонения все же допустимы.

Горелку приобретаем отдельно и, установив на листе стали, запитываем от баллона, оснащенного редуктором. При помощи жиклера регулируем интенсивность нагрева (так же, как в обычной плите). Корпус (2) может быть не таким прочным, как муфель, по этой причине его делаем собственноручно. Для этого потребуется распушенный асбест и огнеупорная глина.

Шаг 1. Прежде всего, заквашиваем глину для создания коробки: засыпаем глиняный порошок в подготовленную емкость, добавляем воду по линию засыпки, после чего забываем об этом примерно на 24 часа. Спустя сутки начинаем замешивание раствора до консистенции пластилина, досыпаем туда 1/4 огнеупорного песка.

Шаг 2. Далее добавляем одну или две части распушенного асбеста, тщательно замешиваем раствор. Параллельно подготавливаем восковую болванку для внутреннего конуса в корпусе. Все наружные элементы делаем вручную или при помощи гончарного круга. Оставляем отверстия под стальные ножки (хотя эти ножки можно сделать из того же состава).

Обратите внимание! При этом не нужно проверять глину на жирность. Естественной жирности этого материала для данной конструкции вполне достаточно

Шаг 3

Затем две недели высушиваем конструкцию при температуре в 25-27 градусов. По истечении этого времени воск плавим при помощи бытового фена, так как к дальнейшей эксплуатации он уже непригоден

Шаг 3. Затем две недели высушиваем конструкцию при температуре в 25-27 градусов. По истечении этого времени воск плавим при помощи бытового фена, так как к дальнейшей эксплуатации он уже непригоден.

Шаг 4. Продолжаем изготавливать печь для обжига глины своими руками. Теперь нам нужно обжечь высохший корпус. Выкладываем из сухих кирпичей под, ограждаем его металлической сеткой высотой примерно в 75 сантиметров (это необходимо для того, чтобы угли не рассыпались, но к ним поступал кислород). Конструкцию помещаем на под, укрываем ее керамической емкостью и заваливаем дровами по уровень верха загородки.

Шаг 5. Снизу зажигаем топливо. Добавляем дрова до тех пор, пока раскаленные угли полностью не скроют нашу заготовку. После этого, продолжая понемногу подпитывать пламя, поддерживаем горение еще в течение пяти-шести часов. А тогда, когда остынет зола, извлекаем заготовку.

Обратите внимание! Процедура обжига должна проводиться под каким-то навесом. Попадание капель влаги недопустимо!. Шаг 6

Шаг 6

Финальный обжиг выполняем уже в готовой печи (то есть в обечайке), между щеками которой уложен термоизоляционный материал. На соответствующее место устанавливаем пустой муфель. Активируем горелку (на минимальную силу), затем постепенно увеличиваем пламя до максимума (приблизительно за полчаса). Еще в течение 1,5 часа прогреваем печку, после чего можем приступать непосредственно к ее эксплуатации

Шаг 6. Финальный обжиг выполняем уже в готовой печи (то есть в обечайке), между щеками которой уложен термоизоляционный материал. На соответствующее место устанавливаем пустой муфель. Активируем горелку (на минимальную силу), затем постепенно увеличиваем пламя до максимума (приблизительно за полчаса). Еще в течение 1,5 часа прогреваем печку, после чего можем приступать непосредственно к ее эксплуатации.

Как видим, при желании, а также при наличии определенных знаний, изготовление печки для обжига не представляет собой ничего сложного. Но соблюдайте правила безопасности – как при работе, так и при использовании конструкции! На этом все, удачной работы и теплых вам зим!

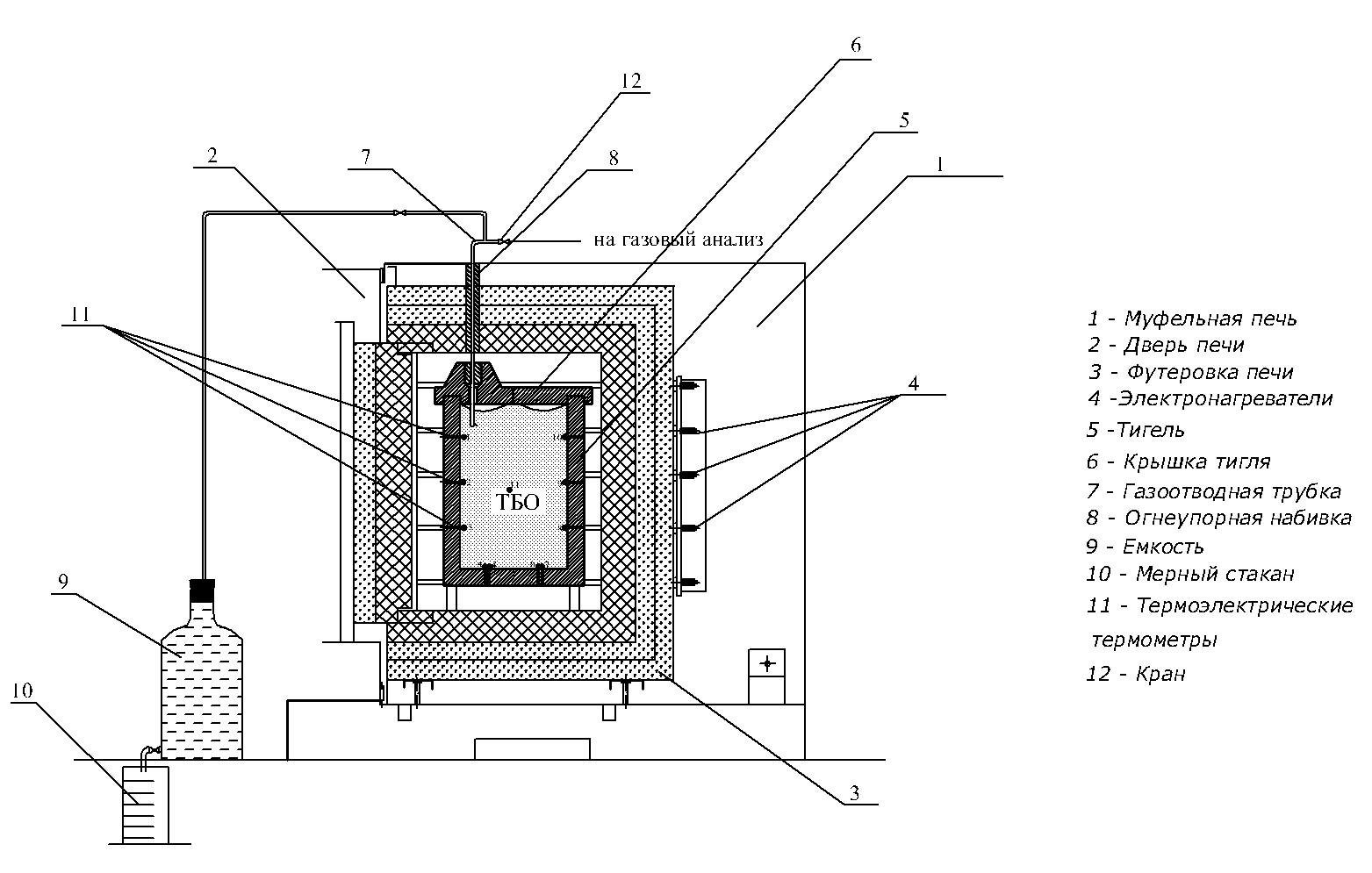

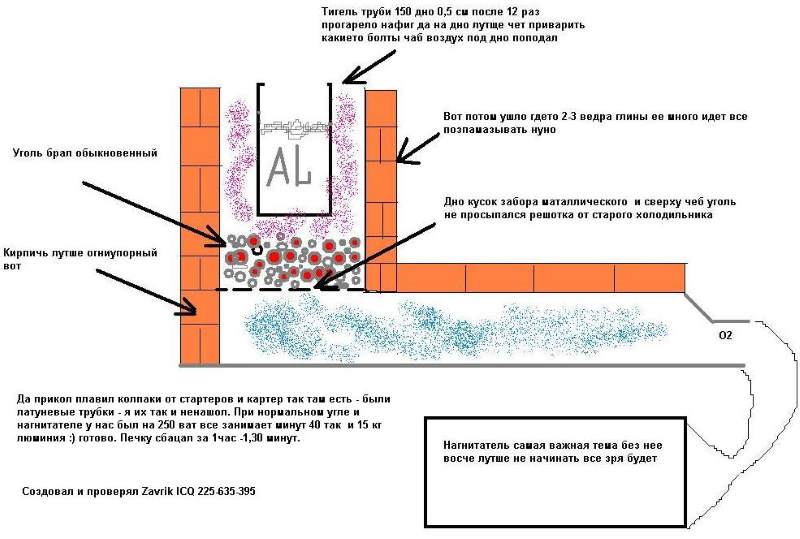

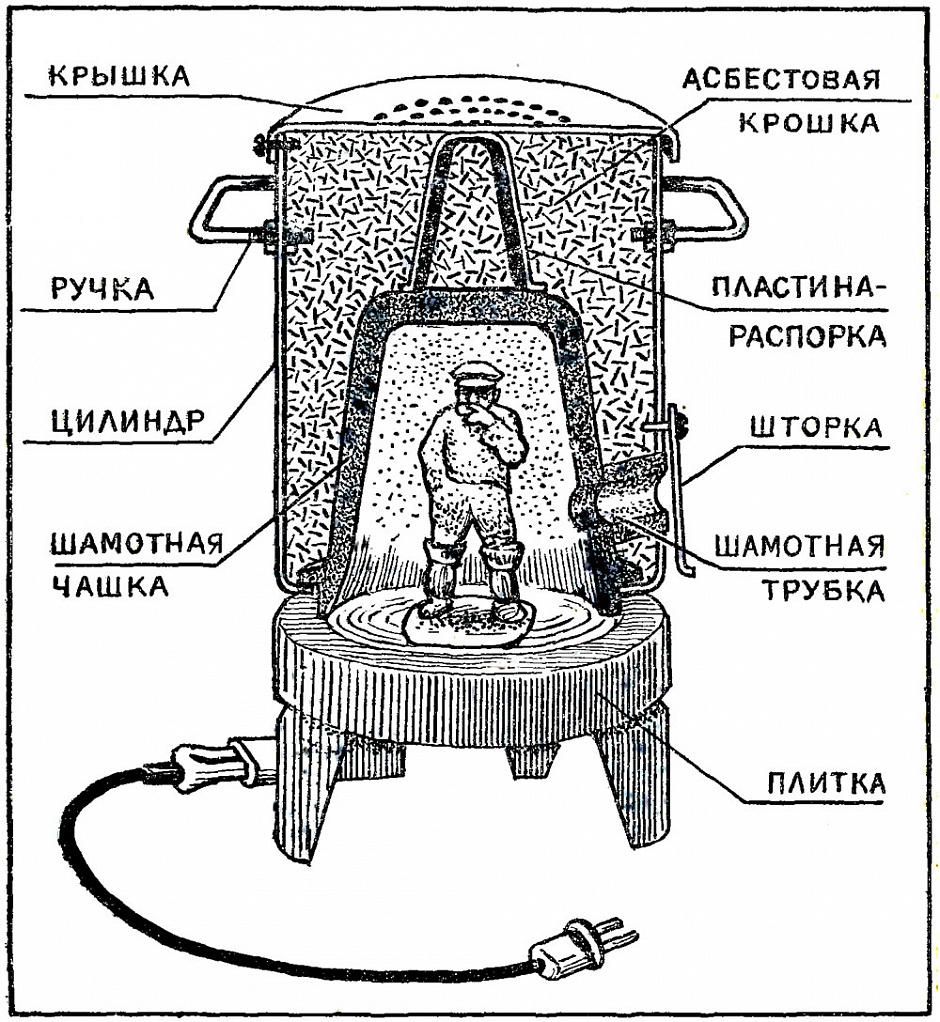

Электрическая печь для плавки алюминия своими руками

Приветствую любителей помастерить, сегодня мы рассмотрим, как изготовить простую и надежную электрическую печь для плавки алюминия. Помимо этого такую печь можно использовать для отжига стали, а также для закалки. Нагревательный элемент в печи стоит на 1800 Ватт, печь оснащена термометром, а температура регулируется цифровым устройством. Собрано все просто и из доступных материалов. Если вас заинтересовал проект, предлагаю изучить его более детально!

Список материалов:

— жаростойкий кирпич (J23); — жаростойкий цемент; — железные уголки; — болт и гайки; — контроллер REX-C100FK02-V*AN AC 230V ; — датчик температуры 0-800C ; — твердотельное реле Fotek SSR-25DA ; — электрическая конфорка 1800 Вт; — дверная петля; — колесики; — листовое железо.Список инструментов: — ленточный отрезной станок; — ленточная шлифовальная машина; — сварочный аппарат; — болгарка; — ножовка. Процесс изготовления печи:

Шаг первый. Нагревательный элемент

Первым делом найдем подходящий нагревательный элемент. Для таких целей автор использовал старую электрическую конфорку на 1800 Ватт. Мощности устройства вполне хватает, чтобы получать температуру порядка 800 градусов Цельсия, на такую температуру печь выходит чуть более чем через час.

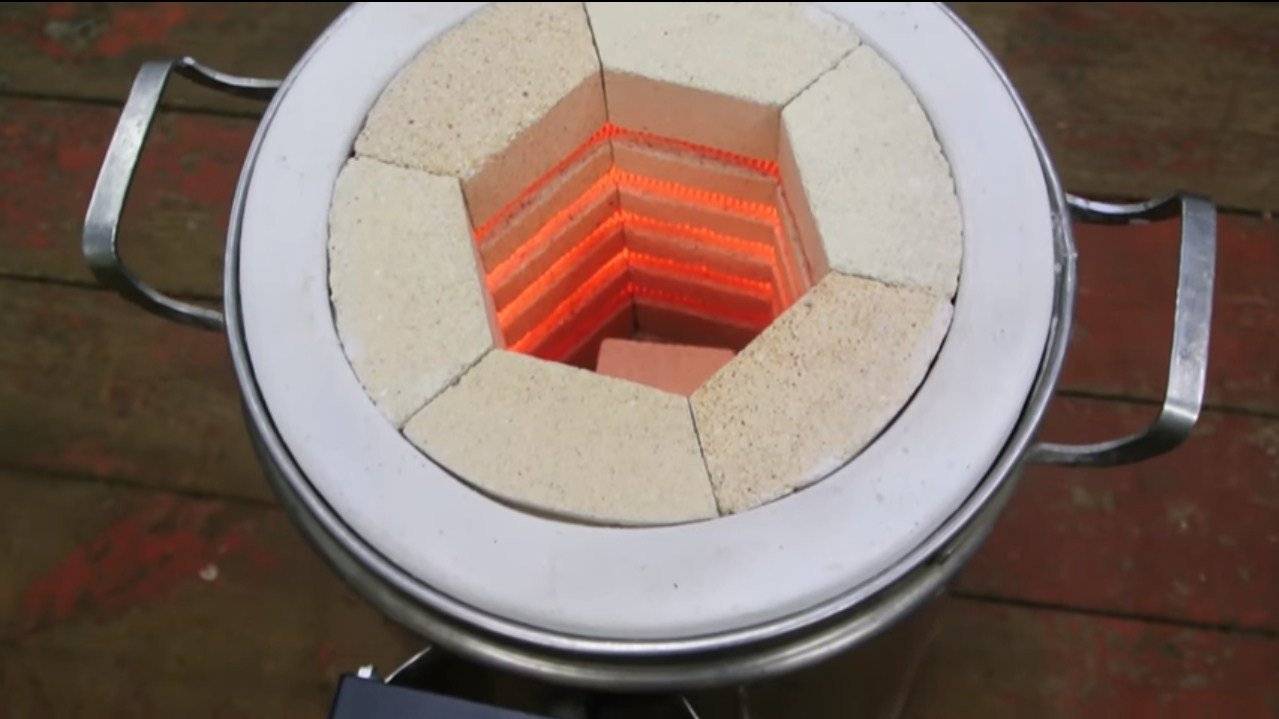

Шаг второй. Основное тело печи

Для тела печи понадобится 10 кирпичей, их автор обрезает под углом 17 градусов, чтобы сложить нужную геометрическую фигуру (десятиугольник).

Шаг третий. Основание и нагреватель

Далее в нижнюю часть печи устанавливается нагреватель, для начала нам нужно сделать под него посадочное место. Убираем лишнее количество материала напильником, чтобы конфорка зашла в печь.

Также изготавливаем и донышко для печи, склеиваем для таких целей три огнеупорных кирпича. Когда раствор засохнет, вырезаем на основании выступ, который будет заходить внутрь печи. Автор работает ножовкой и стамеской. Вот и все, теперь устанавливаем конфорку и приклеиваем основание к печи на раствор.

Шаг четвертый. РамаШаг пятый. Крышка

Шаг шестой. Колесики

Хоть печь у нас будет и не слишком тяжелой, для ее удобной транспортировки к ней можно прикрепить колесики. Используем небольшие колеса для тележек, которые могут вращаться вокруг своей оси. В раме сверлим отверстия и нарезаем резьбу, теперь колесики можно прикрутить винтами. Если колесо поломается, его можно будет легко заменить.

Шаг седьмой. Электрика На дно печи устанавливаем электрическую конфорку, сверлим отверстия и выводим контакты наружу. Снаружи печи нужно изготовить и установить корпус, в котором будет устанавливаться электроника, сюда относится регулятор температуры, а также силовое реле. Не забываем также внутри печи установить датчик температуры. Корпус для электроники автор сварил из листового железа и куска профильной трубы. Учтите, что корпус печи может нагреваться, так что лучше расположить электронику на некотором расстоянии от печи. Проводку используем надежную, она должна иметь жаростойкую изоляцию.

Шаг седьмой. Электрика На дно печи устанавливаем электрическую конфорку, сверлим отверстия и выводим контакты наружу. Снаружи печи нужно изготовить и установить корпус, в котором будет устанавливаться электроника, сюда относится регулятор температуры, а также силовое реле. Не забываем также внутри печи установить датчик температуры. Корпус для электроники автор сварил из листового железа и куска профильной трубы. Учтите, что корпус печи может нагреваться, так что лучше расположить электронику на некотором расстоянии от печи. Проводку используем надежную, она должна иметь жаростойкую изоляцию.

Шаг восьмой. Испытания

Запускаем печь, ждем ее разогрева, на необходимую температуру печь выходит уже через час, корпус печи при этом нагревается, но не сильно. Теперь снимаем пробку и через горловину загружаем алюминий для расплавки. Это могут быть банки из под напитков, стружка и другой источник алюминия. В процессе желательно помешивать алюминий.

Когда алюминий расплавится, его можно выливать в нужную форму, не забывайте о технике безопасности, жидкий алюминий разогрет до 800 градусов! Автор заливает металл в формы, в итоге получаются заготовки, используемые для работы на токарном станке. Аналогично можно отливать разные изделия, детали для самоделок и так далее.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

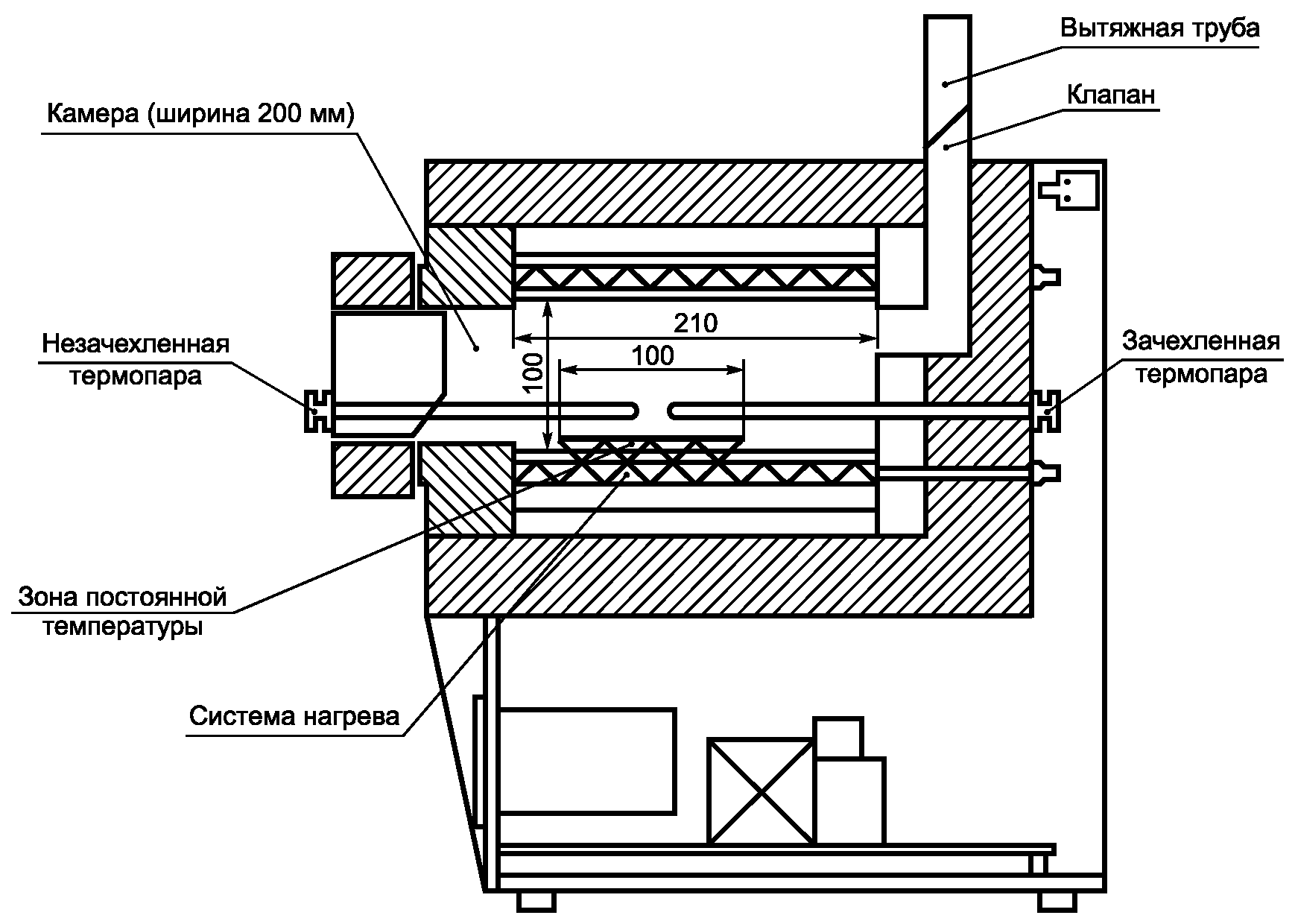

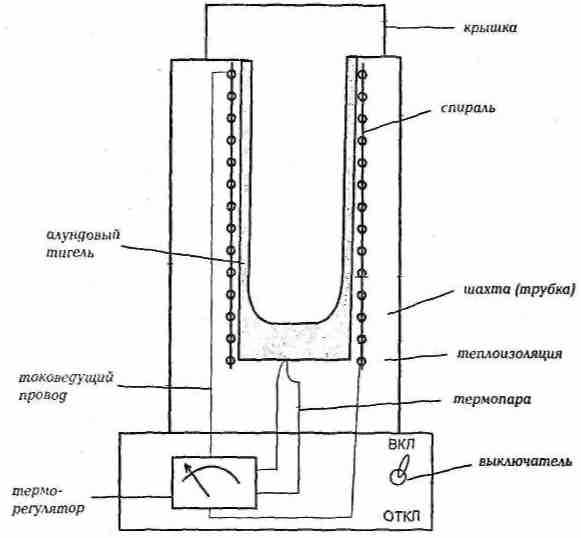

Термопара

Термопару для замера температуры в печи используют довольно давно. При этом и зарекомендовала она себя как надежное измерительное устройство. По сути это два проводка состоящих из разных сплавов, которые соединены между собой с помощью сварки.

Во время замера температуры на концах проводков вырабатывается ток, и чем большей будет температура печи, тем больше мы получим милливольт на выходе. Используя специальные приборы можно с легкостью переводить милливольты в температурный показатель.

Существует огромное количество типов термопар, которые состоят из различных сплавов. Для муфельной печи предназначается термопара типа К. Состоит она из сплава хромель-алюмель и рассчитана на температуру вплоть до 1300 °С. Для работы в высокотемпературной среде рекомендовано использовать термопару с толстой проволокой.

Измерять температуру внутри печи термопарой можно при помощи различных приспособлений. Некоторые из них мы опишем далее.

Мультиметр — доступное устройство измерения в его конструкции сразу продумана функция определения температуры термопарой типа К. В основном этот тип преобразователя сразу продается в наборе с мультиметром. Недостатком является только то, что предложенная в данном варианте ТХА тоненькая и при высоких температурах быстро выходит из строя.

Еще можно использовать термопары типа S в основе которых находятся сплавы платинородия-платины. Они дороже сплавов термопары типа К, но лучше выдерживают высокие температуры, т. к. рассчитаны на 1600 °С и прослужат дольше. По стандарту такая термопара поставляется уже в защитном кожухе.

Термический преобразователь ТПП как и термопару К подсоединяют к электронному преобразовательному устройству. Таким образом, удается легко определить температуру в печи и регулировать ее с помощью пользовательской программы.

Преобразователь ТХА еще один тип измерителя соединяющегося с контролером

Здесь важно, чтобы длина проводков была достаточной. Если изначально проводки короткие, то можно использовать специальные термокомпенсационные провода

При этом важно понимать, что материал удлиняющего провода должен состоять из тех же сплавов, что и материал самого преобразователя

Но, диаметр его должен быть меньшим

При этом важно понимать, что материал удлиняющего провода должен состоять из тех же сплавов, что и материал самого преобразователя. Но, диаметр его должен быть меньшим. Подключив термопару к контроллеру и подключив их к питанию, вы сразу сможете узнать температуру в муфельной печи

Чтобы еще облегчить работу по обжигу используйте элементы управления и в автоматическом режиме управляйте этим процессом

Подключив термопару к контроллеру и подключив их к питанию, вы сразу сможете узнать температуру в муфельной печи. Чтобы еще облегчить работу по обжигу используйте элементы управления и в автоматическом режиме управляйте этим процессом.

На сайте «Технонагрев» вы сможете подобрать самый подходящий вариант термопары и удлиняющие провода. При необходимости обратитесь за консультацией к нашим менеджерам.

Работая с муфельной печью, не забывайте о средствах защиты. Даже когда печь имеет более чем достаточную изоляцию, ее внешняя поверхность может стать достаточно горячей, чтобы серьезно обжечь кого-либо, если прикоснуться к ней незащищенной кожей. Поэтому используйте следующие средства индивидуальной защиты:

Рукавицы или перчатки для печи: их следует носить при работе с любой частью печи (кроме панели управления) во время ее обжига или охлаждения. Даже после отключения питания печь останется горячей в течение нескольких часов. Не открывайте и не трогайте ее до полного охлаждения.

Темные очки. Для наблюдения за отверстиями в печи рекомендуется использовать специальные защитные очки. Они защищают ваши глаза от лучистого тепла. Обычные солнцезащитные очки не подходят для этой цели и могут даже навредить, т.к. не рассчитаны на высокие температуры. Защитные очки могут также позволить вам видеть ваши конусы, если вы их используете, более четко.

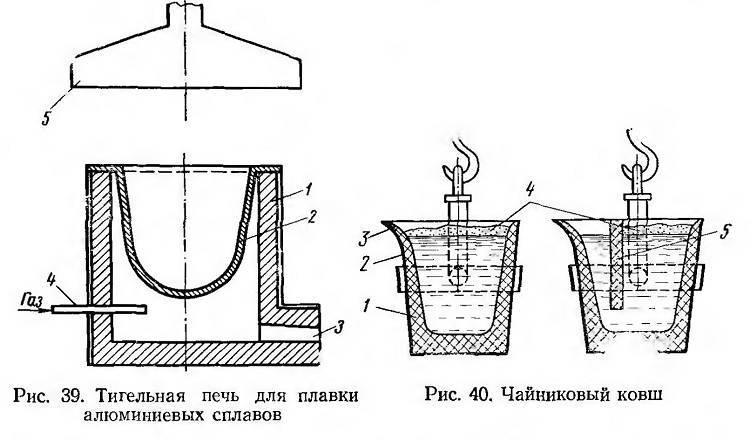

Плавильные печи — основные характеристики

Вовремя плавки металла управление печью происходит механическим способом или дистанционно. В обоих случаях управлять процессом должен обученный персонал, имеющий соответствующие разрешения и допуски. Компания Росиндуктор выполняет работы по настройке преобразователей, устранению неисправностей и поддержке плавильного оборудования в рабочем состоянии.

При выборе плавильной печи необходимо задуматься о выборе тигиля. От этого зависит какой металл будет плавиться и сколько плавок он сможет выдержать. В среднем тигель выдерживает от 20 до 60 плавок. Для долгой службы тигиля надо использовать качественные и надежные материалы. Время плавки металла занимает не более 50 минут, на разогретой плавильной печи, поэтому печь небольшого объема и мощности может иметь высокую производительность.

В комплекте поставки плавильные печи включают в себя основные элементы: тиристорный или транзисторный преобразователь частоты, плавильные узлы, конденсаторные батареи, шаблоны, водоохлаждаемые кабеля, пульты управления, системы охлаждения.

Классификация печных агрегатов

Чаще всего самодельные печки делают с варочными поверхностями.

Согласно особенностям устройства их делают:

- камерными;

- канальными;

- колпаковыми.

В камерных печках топочные газы поступают в специальную камеру и там за счет естественной циркуляции полностью сгорают. Их конструкция создает подобие горения обычного костра в замкнутом пространстве. В бытовых моделях топочный отсек соединяют с дожигательным в единый модуль, называемый горнилом. Его сводчатая форма обеспечивает полный дожиг топлива. Примером подобной конструкции можно назвать классическую русскую печь.

В канальном агрегате топочные газы сначала догорают, потом постепенно остывают и перемещаются по каналам, находящимся между перегородками. При передвижении они отдают тепло печному корпусу. Внутри догорание отсутствует до тех пор, пока температура в топочном отделении не достигнет 400 градусов. КПД этих приборов не превышает 60%.

В колпаковой печи продукты горения движутся к своду особого колпака и там задерживаются, полностью догорая. Затем газы опускаются к низу и отдают тепло корпусу. Для растопки такого агрегата достаточно прогреть только небольшую зону колпака. Его КПД может составить 75%.

Как сделать форму для отливки

Для создания формы используются такие материалы:

- Гипс.

- Песок.

- Глина.

- Каменноугольный пепел.

- Жидкое стекло.

Сплав заливается в форму разными способами:

- Открытый.

- Закрытый.

Открытый метод отличается простотой. Расплавленный металл переливается в обычную емкость, консервную банку, чашку и т. д. Когда вещество застывает, болванку извлекают из емкости. Если форма металлического предмета неважна, можно оставить алюминий на прочной поверхности.

Гипс можно использовать для одноразового литья. Из парафина или пенопласта изготавливаются макеты. Применение таких материалов требует выполнения работ на открытом пространстве с хорошим доступом воздуха. Пенопласт не удаляется из твердого гипса, заливается раскаленным алюминием. Продукты горения этого вещества вредны для здоровья.

Перед тем, как расплавить алюминий, готовят болванку для отливки. Существует несколько способов заливки жидкого расплава. Чаще используют открытый и закрытый метод. О каждом стоит рассказать подробнее.

Открытая форма

Когда плавят алюминий по открытой методике, после плавления расплав выливают в подготовленную емкость, например, жестяную банку. Алюминиевую отливку вынимают из банки в горячем виде, когда горячий расплав немного схватится сверху. Достаточно несильно постучать по емкости. Если не нужен слиток заданной геометрии, расплавленный металл выливают на любую ровную огнеупорную поверхность, он хорошо держится, не растекается, внешне напоминает ртуть.

Закрытая форма

Сложные по геометрии отливки получают в специально приготовленных формах. Она должна соответствовать параметрам детали, обычно делается разъемной. Для изготовления формы используют деталь-макет, по которому делают отливку. В качестве формующего материала используют кремнезем, он хорошо трамбуется, его несложно найти. Кремнезем заменяют:

- смесью речного песка и жидкого стекла;

- смесь песка, цемента, вместо воды добавляют тормозную жидкость;

- гипс, он удобен для сложных макетов.

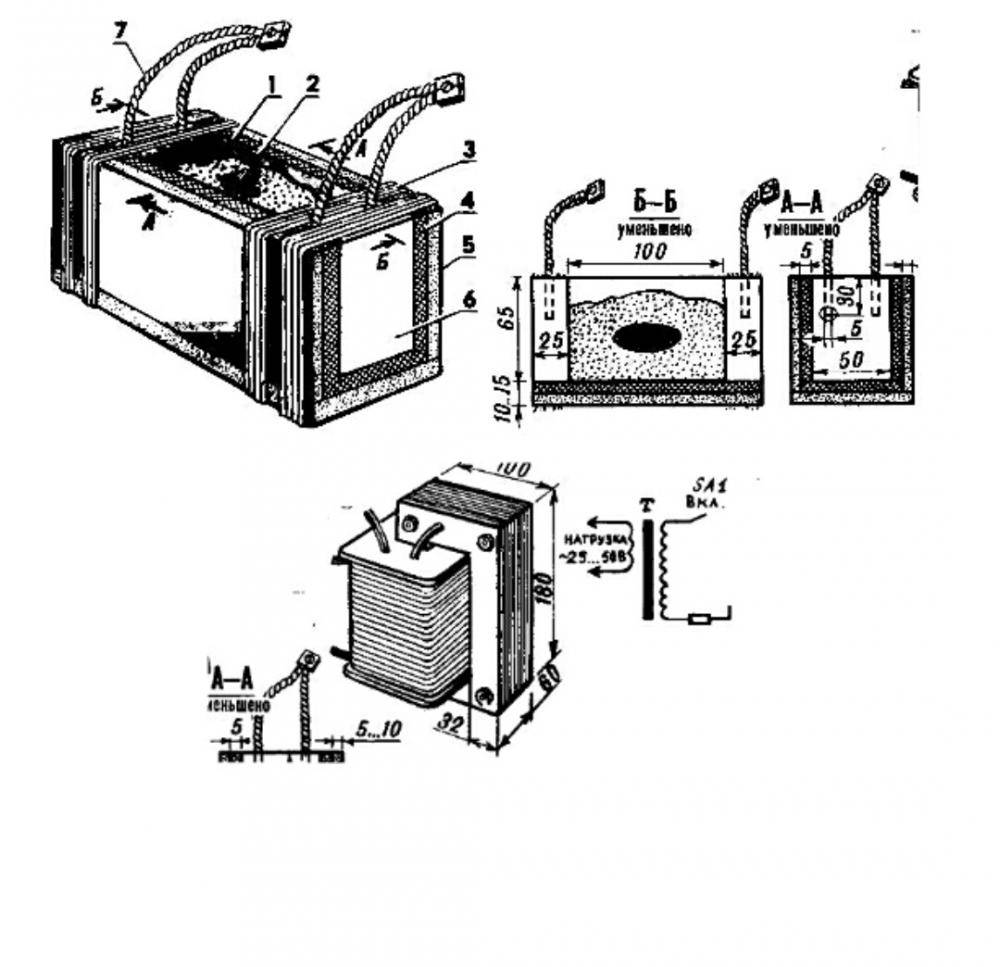

Печи-трубы

Для электропечи-трубы достаточно большого диаметра (скажем, из корпуса плавкой вставки) дадим прежде всего рецепт обмазки нагревателя. Состав – тот же, что и для корпуса газовой печи, но, во-первых, глину замешивают до густоты хорошей сметаны или жидкого творога. Во-вторых, наполнителя-теплоизолятора (асбест, вермикулит) дают 4-5 объемных относительно глины частей.

Следующий момент – намотка спирали. На коренной (начальный по ходу обмотки) конец трубы туго, вплотную друг к другу, мотаем 5-10 витков нихрома и туго-натуго схватываем их металлическим хомутом и винтом с гайкой и пружинной шайбой (гровером). «Уши» хомута должны быть удлиненными и с отверстиями для подвода тока и теплоотвода; об этом см. подробнее ниже, в разделе о мини-печи.

Далее мотаем в 2 провода: рядом с нихромовым укладываем медный того же диаметра. На конце обмотки делаем токосъем и закрепляем хомутом, как описано выше. Теперь снимаем медь и приступаем к обмазке. Обмазку наносим слоем в 4-12 мм, как раствор ляжет. Затем – неделя сушки, часовой прогон на половинной мощности (напряжение – в 1,4 раза меньше номинального!), и окончательная сборка печи, аналогично описанной ниже.

Виды и условия обработки сырья

Основные способы обработки материалов в самодельной камере — это:

- Обжиг керамики

- Закалка металлических изделий

- Плавка цветных металлов

Обжиг керамики

Процесс получения готовых керамических изделий связан с обжигом заготовок из сырой глины и последующим покрытием их глазурью. В домашних условиях сделанная муфельная печь своими руками может производить обжиг сразу нескольких экземпляров посуды и других поделок

В термообработке важно выдержать ровный режим нагрева камеры. Теоретически обозначить точные временные рамки обработки материала при определённой температуре невозможно — это достигается практическим путём

Материалы из глины, помещаемые в домашнюю муфельную печь для обжига, делят на 3 группы:

Материалы из глины, помещаемые в домашнюю муфельную печь для обжига, делят на 3 группы:

Фарфор

Высохшую глину подвергают термообработке в два этапа. Первичный обжиг производят в интервале от 800 0 С до 1000 0 С. Глина набирает прочность и обретает пористость. Затем её окунают в ёмкость с глазурью. Повторный обжиг осуществляют при разных температурах, в зависимости от назначения:

- натуральный фарфор — 1400 0 С

- столовый — 1350 0 С

- сантехнические детали — 1250 0 С

Фаянс

Применение тугоплавкого сырья при обжиге практически не образует жидкой фазы. Для созревания черепка изделия его обрабатывают при температуре 1200 — 1250 0 С. Повторная термическая обработка с нанесённой глазурью производится при нагреве 900 — 1000 0 С. Если требуется нанести роспись, то в третий раз возвращаются к первичному уровню температурного режима.

Майолика

Используют красные тугоплавкие глины. Термообработка требует точного соблюдения режима нагрева. При нагреве 950 0 С получаются рыхлые непрочные изделия. При нагреве 1050 0 С, сырьё спекается в непригодную, плотную стекловидную массу. Чтобы точно выдержать степень нагрева 1000 0 С, необходимо встроить в камеру термопару с подсоединением печи к цифровому дисплею.

Повторный процесс обработки глазурованных материалов производят при температуре 900 — 950 градусов.

Закалка режущих металлических изделий

Упрочнение режущих поверхностей стальных инструментов путём термообработки называют закалкой металла. Закаливание металлических изделий делали люди с древних времён. Суть процесса заключается в обжиге металла до получения изменения структуры кристаллической решётки (полиморфное преобразование).

Металл доводят в нагревательной камере до раскалённого состояния при температуре 750 −850 0 С. Следует отметить, что некоторые марки стали закаляют в условиях более высокого нагрева, в пределах от 1250 до 1300 градусов. Затем печь для закалки освобождают от раскалённых изделий, которые после подвергают резкому охлаждению в масляной среде или в воде. Таким образом добиваются повышения твёрдости металла.

Данный процесс важен для упрочнения режущих поверхностей стальных инструментов (ножей, свёрл, зубил, фрез и прочего). Закалку (отпуск) лучше производить в масляной среде. При отпуске раскалённого металла в воде, его поверхность покрывает масса пузырьков пара, что замедляет процесс.

Как правило, закалке подвергают готовые инструменты или заготовки из нержавеющей стали. Для этих изделий обычно не требуется закалочная камера большого объёма, поэтому лучше всего для этого подходит муфельная печь из предохранителя. Описание создания такой конструкции будет дано ниже.

Плавка цветных металлов

Муфельную печь удобно использовать для плавки цветных металлов, но к олову и свинцу это не относится. Температура их плавления настолько низка, что достаточно воспользоваться газовой горелкой бытовой кухонной плиты.

Для того чтобы расплавить такие металлы, как медь, бронзу и латунь, потребуется нагревательная ёмкость. Жидкую массу металла получают в тигле, которую затем заливают в специальные формы. Домашние мастера льют различные элементы декора светильников, мебели, статуэтки и многие другие поделки.

Температура плавки цветных металлов:

- медь — 1080 0

- бронза (в зависимости от марки) — от 930 0 до 1140 0

- латунь в пределах от 880 до 950 градусов