Сферы применения

Остекление – не единственное применение материала, который бывает прозрачным и цветным, обладает нужными характеристиками. Плексиглас может использоваться:

- для создания рекламных щитов, выставочных экспонатов, декоративной отделки жилых и общественных помещений;

- разнообразие красок и высокие эксплуатационные качества позволяют применять его для изготовления предметов домашней мебели, атрибутов, необходимых в торговых заведениях и кафе;

- лист из акрилового пластика часто применяется, чтобы получить облицовочные детали фасадов зданий;

- из синтетического стекла выполняются разнообразные бытовые и декоративные ёмкости, экосистемы для выращивания растений и содержания рыбок, полы с подсветкой, крыши, плафоны для осветительных приборов, ванны;

- плексиглас актуален для изготовления бижутерии – из него получается отменный янтарь, практически неотличимый от настоящего;

- в области офтальмологии изделие используется для создания линз, заменяющих хрусталик глаза при его помутнении, в стоматологии – для изготовления пломб и имплантатов.

Элементы декора из этих изделий получаются объёмными и яркими, могут украшаться гравировкой, позолотой и серебром благодаря лёгкости обработки. В интерьере плексигласовые материалы применяются для возведения оригинальных межкомнатных и зональных перегородок и простенков, из них создаются эффектные полки и стеллажи, дверные и настенные витражи и панно, ступени внутренних лестниц. Не менее привлекательны прозрачные интерьерные аксессуары, область их применения – фасадные украшения, остекление мебели, оформление магазинных витрин, напольных покрытий.

Заготовки из акрила литьевого и экструзионного акрила различных размеров любят использовать дизайнеры в своих смелых экспериментах по созданию неординарного стиля в апартаментах и частных домах. Пластиковые изделия помогают нестандартно оформлять окна, создавать интересные мозаики в пространстве кухни и ванной комнаты, применять плексиглас для изготовления столешниц из окрашенных материалов с фактурной поверхностью. Литое пластиковое стекло позволяет украсить жилые дома и городские здания, создать эффектный домашний интерьер и сделать его неповторимым.

О том, как быстро и аккуратно разрезать плексиглас, смотрите в следующем видео.

Модификация свойств

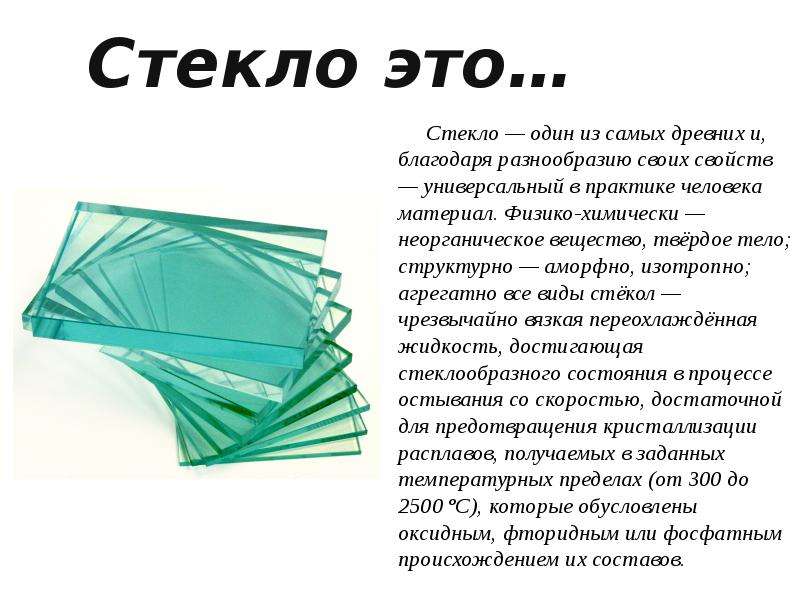

В отличие от жидкости, свойства стекла определяются не только составом, температурой и давлением, но и структурой, а также слоями вещества, дополнительно на поверхность.

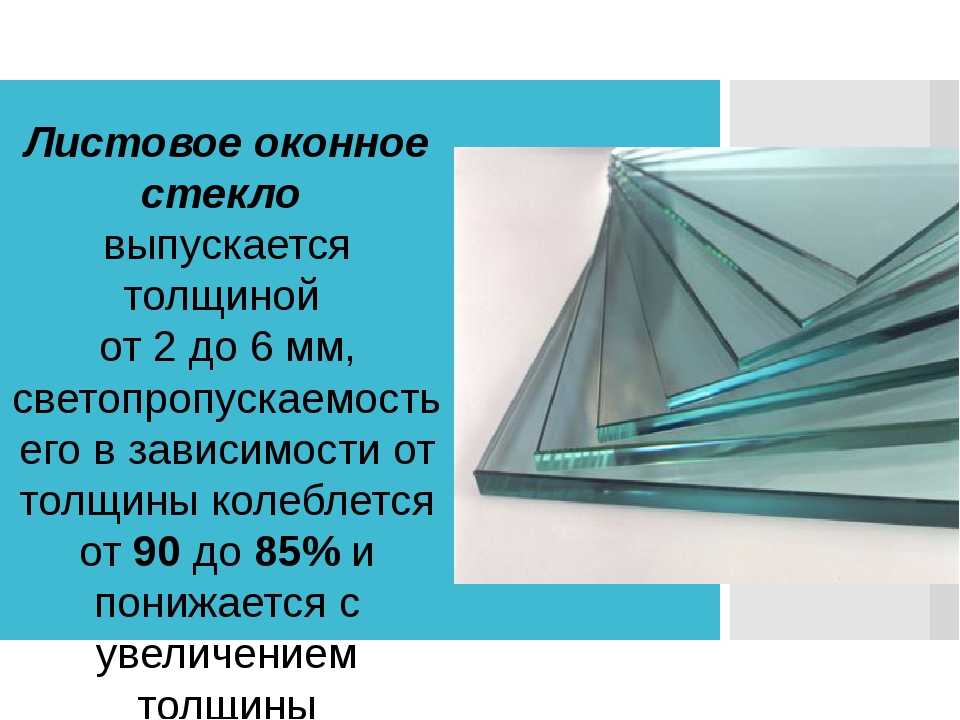

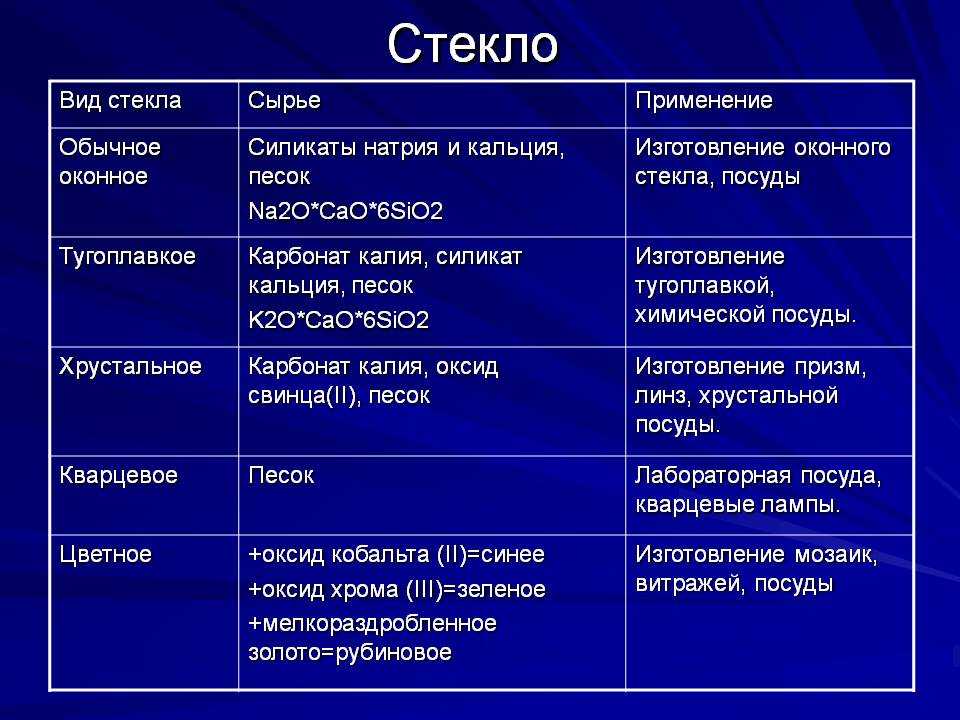

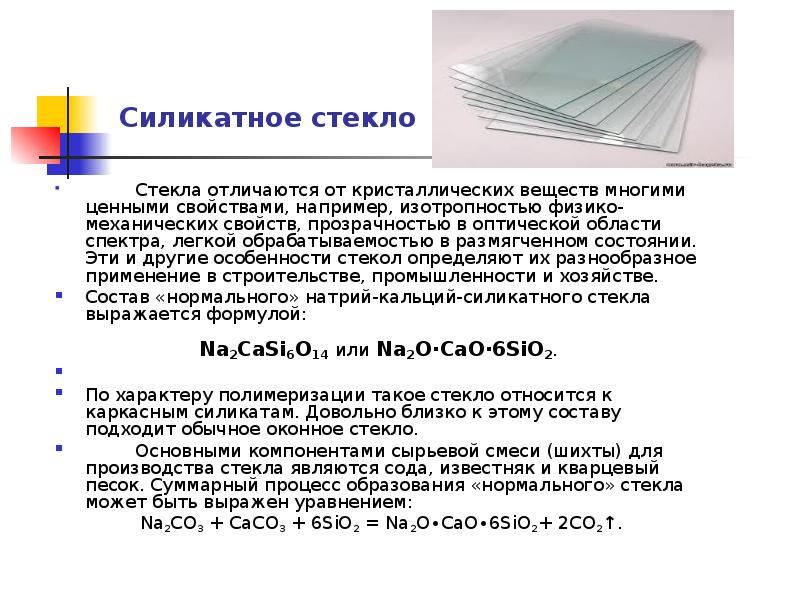

Основной состав стекла – около 70-75% очищенного SiO2 (аморфная основа стекла). Для химической устойчивости, нерастворимости в воде и блеска добавляется CaO, для большей плавкости – оксиды Na2O или K2O (16-17%).

Для придания желательных свойств (, степени и так далее) в стекло или на его поверхность добавляют дополнительные химические элементы, чаще всего – оксиды металлов.

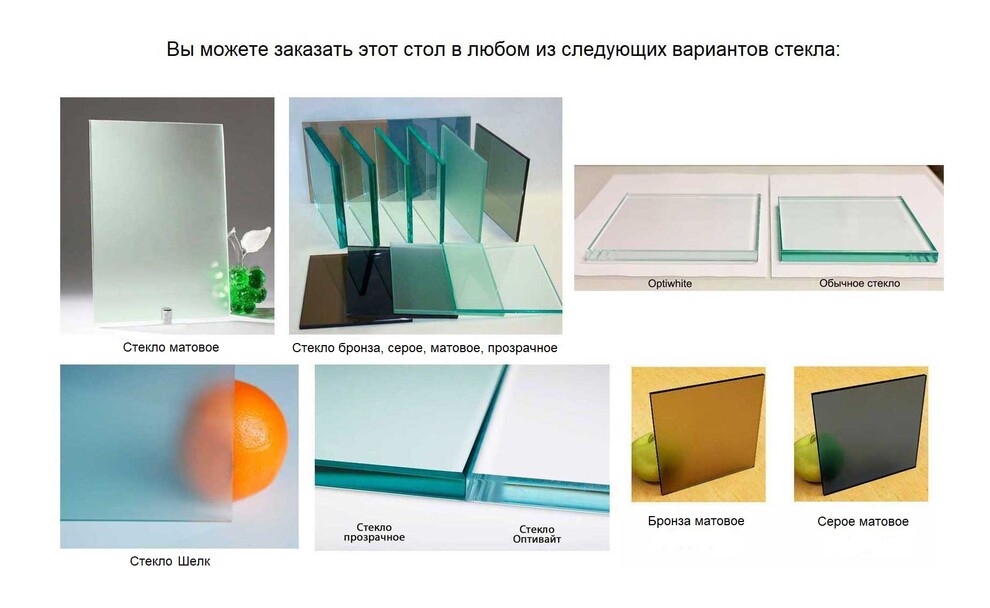

При добавлении веществ, придающих стеклу цвет – стекло называют «тонированным в массе» (альтернативный способ – наклеить на него цветную или нанести покрытие: или ). Паразитические примеси железа придают недостаточно очищенному стеклу зеленый оттенок (особенно эффект заметен в толстых стеклах), допустимый для большинства случаев. Стекло с низким содержанием этих примесей называют «просветленным» или .

Способы обработки

С органическим стеклом очень легко работать. Менять его форму, вырезать простые и сложные элементы можно различными способами. Широко применяются несколько методов.

Сверление

С этой целью используются сверла из быстрорежущей стали для легких металлов. В процессе проведения работ нельзя забывать об охлаждении. Выполняет оно с помощью сжатого воздуха или смазочных жидкостей. Необходимо делать перерывы для своевременного удаления стружки.

Фрезерование

Используются фрезы небольшого диаметра. Также необходимы охлаждение и удаление стружки. После этой операции возможно выполнение и других: гравирования, полировки.

Резка

Бывает 2-х видов:

- Пилами. Применяются ленточные и дисковые инструменты. Недостаток – неаккуратный срез. Работа с дисковой пилой предпочтительней и дает более качественный результат, но она требует профессиональных навыков и строгого соблюдения техники безопасности.

- Лазером. Безотходный, современный метод, обеспечивающий точность среза до 0,005 мм. Лазерная резка осуществляется на больших скоростях. При этом режущий инструмент со стеклом не соприкасается.

Применение специального оборудования дает возможность изготавливать изделия любой сложности по стандартным или индивидуальным эскизам.

Формование

Определенная марка оргстекла требует специального диапазона температур. Предварительно рекомендуется материал просушить в сушильных камерах.

Склеивание

Перед этим требуется отжиг (температура – 65-80°С), после которого проводится естественное охлаждение. Это необходимо, чтобы снять внутренние напряжения. Для получения бесцветных швов часто используется клей СММ, в составе которого преобладает полиметилметакрилат.

Сварка

Применяется при изготовлении нестандартных изделий, моделей с утолщением, для крепления насадок. Для литьевого стекла нужны более высокие температуры. Сварку могут проводить различными способами: индукция, вибрация, ультразвуковая пайка, горячий газ. После выполнения операции требуется термическая обработка готовой детали.

Шлифование

Шероховатые поверхности или листы с дефектами шлифуются мелкокорундовой предварительно смоченной наждачной бумагой. После такой операции материал обрабатывается специальными средствами (например, полировочными пастами).

Холодное сгибание

Акрил легко меняет форму, если его нагреть. Но обработке поддается ПММА и в холодном виде

Важно следить за радиусом изгиба. Он должен превышать в 230 раз толщину листа

Гравировка

Процедура проводится на пантографах при помощи рыхлителей и фрез небольшого диаметра (до 6 мм) или на лазерных станках.

Оргстекло: характеристика

Акриловое стекло появилось еще в 1928 году и первое его применение было связано с развитием авиации. Пластик обладал куда меньшей массой по сравнению с кварцевым стеклом, что делало его незаменимым для остекления кабин пилотов. Позднее конструкторам самолетов пришлось вернуться к ударопрочному материалу или композитам на основе акрилата, так как в условиях полетов на большой высоте оргстекло себе уже не оправдывало.

Зато «вернувшись» на землю акриловое стекло заняло место фаворита в строительстве наземных объектов. Остекление пластиком обходится намного дешевле, так как подразумевает не только меньшую стоимость материала, но и большую легкость всей конструкции. На фото – остекление здания.

Качества материала замечательны:

- высокая светопропускная способность – до 92% в оптических изделиях. При этом степень прозрачности не изменяется со временем;

- ударопрочность пластика в 5 раз выше, разбить его действительно намного сложнее, чем кварцевое стекло;

- вес акрилата меньше в 2,5 раза;

- низкая теплопроводность: в отличие от обычного стекла оргстекло сохраняет тепло. Вместе со способностью пропускать УФ-лучи это делает материал незаменимым при остеклении теплиц и парников;

- пластик – диэлектрик, не накаливает электричество, а, значит, не нуждается в обслуживании и не притягивает пыль и грязь;

- резка акрилового стекла так же проста, как и дерева. Кроме того пластик поддается методам термоформирования, что позволяет производить сколь угодно криволинейные объекты.

Недостатки материала:

- Низкая твердость. Если от удара акриловое стекло не разрушается, то поцарапать, испортив внешний вид изделия, можно с минимальными усилиями;

- материал горит, хотя и без выделения вредных веществ, температура воспламенения низкая – всего +260 С. Это самый крупный недостаток пластика;

- при термоформировании в местах сгиба возникают напряжения, с чем позднее придется бороться;

- если для остекления парников способность пластика удерживать тепло является достоинством, то для здания это свойство не всегда положительно. Летом на мансарде с фонарями из оргстекла будет откровенного жарко.

Декоративные качества

Прозрачность привлекательна сама по себе, но не всегда оправдана. Так. душевую кабинку хотелось бы видеть матовой, а праздничные фонари – цветными. Акриловое стекло позволяют окрашивание в самые разные цвета – от черного до светло-розового.

Цвет и степень светопропускания определяют применение материала.

- Прозрачный – бесцветный лист с уровнем светопропускания в 90-93% (при толщине в 3 мм). Применяется для остекления сооружения, деталей приборов и прочее.

- Полупрозрачный – с коэффициентом светопропускания до 70%. Может быть как цветным, так и белым матовым. Оттенок любой, но слабой интенсивности. Применяется для изготовления сувенирной, интерьерной, рекламной продукции, при изготовлении мебели, остекления здания, павильонов и прочего. Матовый пластик при частичной прозрачности обладает сильным блеском.

- Светорассеивающий – до 60%, непрозрачный цветной материал, но пропускает свет, рассеивая его. Идеальный вариант для световых панелей всех видов.

- Непрозрачное оргстекло – что это такое? Материал с коэффициентом светопропускания от 20%. Чаще всего используется в малом строительстве. Черные, бронзовые, дымчатые цвета относятся к этой категории.

Усилить декоративные качества акрилового стекла можно с помощью резки, фрезеровки, полировки, формования и прочего. Причем многие из перечисленных методов доступны даже в домашних условиях.

Отличительные свойства оргстекла:

Легкость – лист оргстекла в 2,5 раза легче обычного. Это упрощает его использование в строительстве (нет необходимости сооружения дополнительных опор в несущих конструкциях), транспортировке, монтаже.

Устойчивость к влаге – материал успешно применяется для производства аквариумов, остекления водного транспорта.

Ударопрочность – акриловое стекло в 5 раз прочнее на удар, чем силикатное

И, что важно, при ударе оргстекло не рассыпается на мелкие осколки.. Широкий температурный диапазон работы – акриловое стекло не деформируется при высоких или низких температурах

Оно устойчиво к перепадам погодных условий и обладает отличительной стойкостью к старению: даже при условии использования в течение многих лет, оптические и механические свойства не будут изменяться значительным образом.

Широкий температурный диапазон работы – акриловое стекло не деформируется при высоких или низких температурах. Оно устойчиво к перепадам погодных условий и обладает отличительной стойкостью к старению: даже при условии использования в течение многих лет, оптические и механические свойства не будут изменяться значительным образом.

Устойчивость к воздействию УФ-лучей – даже при воздействии ультрафиолетовых лучей, оргстекло сохраняет свои механические свойства, не изменяет цвет, не желтеет. Это связано с составом материала: уф-лучи не, задерживаются в полимерах, а, следовательно, не разрушают его внутреннее строение.

Светопропускаемость – листы из акрилового стекла пропускают до 93% видимого света, что больше, чем у других полимерных материалов. Светопропускаемость оргстекла не изменяется с течением длительного периода времени. Светопропускание матового оргстекла может быть от 20% до 75%. Для производства светильников, например, лучшим образом подходит матовое акриловое стекло с пропусканием света 50-75%, а для производства рекламных конструкций используют оргстекло с пропусканием света 25-39%.

Не выделяет газов при горении– акриловое стекло – материал, который легко воспламеняется. Но его преимущество в том, что при горении не выделяются ядовитые газы в отличие от многих других горючих пластиков. Оргстекло воспламеняется при температуре 460°С – 635°С.

Экологически чистый материал – акриловое стекло может использоваться как на улице, так и внутри помещения, в том числе в детских комнатах и медицинских учреждениях: оно абсолютно безопасное, не выделяет токсических веществ. Материал можно перерабатывать и повторно использовать.

Простая обработка – акриловое стекло можно резать (на лазере или фрезере), склеивать, сверлить, полировать, гнуть, формовать и полировать. Тот факт, что оргстекло – термопластичный материал, позволяет нагревать его, придавать необходимую форму и сохранять ее после охлаждения. Это делает его идеальным материалом для производства объемных конструкций, которые наибольшее свое применение находят в рекламном бизнесе.

Акриловое стекло формуется при температуре 150°C – 160°C, обычное же стекло формуется при температуре около 1000°C, т.е. это очевидное преимущество для использования оргстекла в производстве.

Хорошие диэлектрические свойства – молекулярная структура ПММА такая, что не позволяет электрически заряженным частицам проникать в его волокна. Поэтому акрил обладает низкой электропроводностью и может применяться в производстве очень большого количества продукции.

Производство листов и блоков

Согласно ГОСТ 17622-72 техническое оргстекло производится двух марок: ТОСП и ТОСН. Первая марка представляет собой пластифицированный полимер метилового эфира метакриловой кислоты, а вторая — непластифицированный. Производство изделий осуществляется методом экструзии через калиброванное сопло, либо литьем под давлением в металлические или стеклянные формы с последующей полимеризацией. Процесс экструзии проводят при температуре сырья 200…220°С. Литье под давлением — при 190…235°С, сжатие в процессе достигает 100…120 МПа.

Оргстекло в основном выпускают в форме листов и блоков прямоугольной формы. Распространенные размеры листов составляют 1250х1150, 1600х1400, 2050х3050 мм. Толщина листа может изменяться от 1 до 28 мм. Толщина блоков значительно больше — она изменяется в пределах от 28 до 200 мм. Габаритные размеры блоков, отлитых в стеклянных формах, могут достигать 600х900 мм. Для отливок блоков органического стекла, выполненных в металлические формы, допустимы существенно большие линейные размеры.

На поверхности листа не допускается наличие:

- посторонних включений размером более 3 мм;

- внутренних воздушных пузырей диаметром более 1 мм;

- грубых царапин и сколов;

- поверхностных наплывов и трещин;

- сколов, щербин и зазубрин длиной более 4 мм с торца листа.

Что из себя представляет оргстекло

Оргстекло – это бытовое название листовых материалов, напоминающих по виду и некоторым свойствам оконное стекло, и состоящее из прозрачных полимеров: полиакрилатов, поликарбонатов, полистиролов, различных сополимеров. Чаще всего так называют полиметилметакрилат (ПММА), который представляет из себя полимер, элементарным звеном которого служит метилметакрилат. В дальнейшем мы будем рассматривать под названием «оргстекло» в основном именно ПММА. Ниже приведена химическая формула полиметилметакрилата:

Рис.1.

Обычно ПММА – это прозрачный полимер, который довольно легко поддается переработке в изделия всеми основными промышленными методами. Из-за своей высокой прозрачности он и получил второе название «органическое стекло».

История оргстекла

Этому материалу уже почти 100 лет. Оргстекло, которое в то время получило название «плексиглаз» (марка Plexiglas существует и сегодня) было получено в 1928 году немецким специалистом Отто Рёмом. Товарное производство материала началось в 1933 году там же в Германии, а первые известные продукты, для получения которых было применено оргстекло, датированы 1936 годом.

Рис.3. Кабина самолета середины 20 века

Такой материал, как прозрачный прочный полимер пришелся очень вовремя. В 20-30-е годы 20 века многие страны совершили скачок в развитии самолетостроения, особенно военного, в целом страны милитаризировались. В эти годы появились первые самолеты с закрытой кабиной, для изготовления которой отлично подошел новый полимер. Оргстекло было безопасным, то есть не разбивалось с образованием осколков, оптически прозрачным, химически стойким, в том числе к бензину, маслам и смазкам, водостойким. Всё это определило быстрый рост потребления материала.

40-е годы прошли под знаком развития применения оргстекла в авиастроении и не только. В годы ВОВ из него изготавливались кабины и другие части военных самолетов, детали подводных лодок и другие элементы, требующие прозрачности, легкости и прочности. С началом использования других, более продвинутых и менее горючих материалов, в том числе композитов, применение оргстекла в военной отрасли отошло на второй план.

В послевоенные годы органическое стекло получило широчайшее распространение во всех описанных выше областях. В настоящее время ПММА применяется гораздо скоромнее других крупнотоннажных полимеров, но в качестве прозрачного пластика он по-прежнему очень популярен. Однако во многом этот полимер потеснили другие транспарентные пластики, в том числе с лучшими свойствами или более дешевые, например поликарбонат, некоторые марки ПВХ и особенно полистирол и его сополимеры. Последние обладают огромным разнообразием характеристик при невысокой цене.

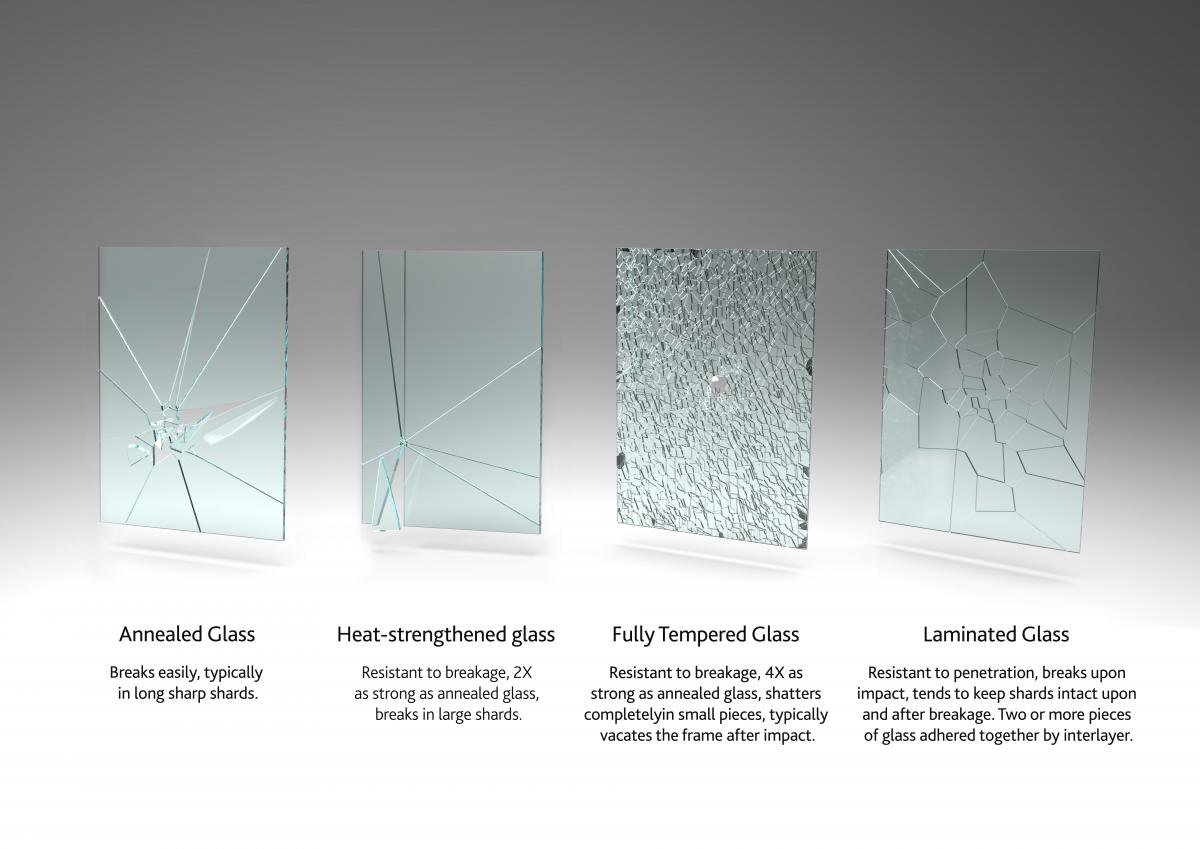

Фартук из триплекса (ламинированное стекло)

Три́плекс – это многослойное органическое, силикатное или закаленное стекло, то есть когда два или более слоев склеены друг с другом специальной полимерной плёнкой, которая в случае повреждения стекла не дает осколкам рассыпаться, удерживая их на себе. Толщина фартука из триплекса чаще всего составляет 8 мм. Если на лобовых стеклах автомобилей используется прозрачный триплекс, то для фартуков полимерная прослойка часто несет не только защитную, но и декоративную функцию.

Плюсы: абсолютная безопасность, прочность, термоустойчивость, вариативность дизайна, легкость в уходе и пр.

Минусы: триплекс используется для изготовления фартука реже, чем каленое стекло, так как стоит несколько дороже (триплекс из закаленного стекла – самый дорогой материал), он тяжелее, обладает меньшей прозрачностью по сравнению с каленым стеклом. Еще один минус – длительные сроки изготовления декоративного триплекса (14-30 дней).

Разновидности и вариации дизайна: триплекс с фотопечатью, триплекс с декорированным слоем стекла, (матовое, окрашенное), триплекс с зеркалом или фольгой, триплекс со слоем закаленного стекла, также фартук из триплекса может имитировать кожу или ткань.

В следующем видео можно увидеть разные комбинации и вариации декора триплекса:

Для чего был придуман кварил

Акрил идеально вписался в рыночную нишу по производству сантехнических изделий. Особенно популярными стали акриловые ванны, которые научились делать методом термоформования листового акрила. Малый вес (в 3-4 раза легче металлических) ванн, пониженные шумовые свойства от падения воды, комфортные тактильные ощущения, способность долго сохранять температуру воды — все это позволило завоевать покупательский спрос и потеснить металлические аналоги (сталь и чугун).

Несмотря на массу достоинств, присущих ПММА, производители совместно с маркетологами работали над совершенствованием его отдельных свойств. В результате, несколько лет назад на рынке появился новый, инновационный материал, названный кварилом (Quaryl). Схематично технология производства выглядит так: к акриловой смоле добавляется второй основной компонент — кварцевый песок. Кварцевые частицы обволакиваются смолой ПММА. Все промежутки также заполняются акрилом и некоторыми запатентованными, химическими добавками («ноу-хау» производителя).

В данной технологии термоформование листов исходного материала не применяется, весь процесс представляет собой литье в матрицах, задающих форму и геометрические размеры конечного изделия. Кварил позволил значительно превзойти следующие свойства акриловых ванн:

- За счет кварца существенно увеличилась прочность ванн. Если для подстраховки акриловых изделий требуется дополнительное внешнее армирование с помощью усилительных каркасов (подставок) из дерева или металла, то квариловые ванны не требуют такой подстраховки.

- За счет утолщения стенок и основания (до 25 мм) ванн значительно улучшились шумовые (звукоизоляция) и теплоизоляционные свойства. Остывание воды происходит гораздо медленнее.

- Эластичные свойства композита позволили создавать ванны с разными дизайнерскими решениями: классические, угловые, круглые, многоугольные.

- Присутствие кварца придает поверхности ванн свойство антискольжения, что не является сильной стороной акриловых поверхностей. Тем самым удалось снизить травмоопасность.

- Идеально гладкая поверхность и отсутствие пор упрощают уход за чистотой поверхности кварила.

- Долговечность ванн из композита стала намного больше. Производители дают на новые изделия до 10 лет гарантии.

Естественно, все вышеперечисленные достоинства акриловых ванн присущи и аналогам из нового материала. Конечно, за счет присутствия кварца увеличился вес изделий, но все-таки квариловые ванны значительно легче (в 3-4 раза) металлических. Например, вес стандартной ванны из композита не превышает 50 кг, что вполне допустимо проведения монтажных и погрузочных работ.

Основные отличия

Кварил можно считать узкоспециализированным материалом, целенаправленно спроектированным под конкретные виды продукции — ванны и поддоны для душевых кабин. Акрил, стартовавший в 30-е годы прошлого столетия с решения задач по замене неорганических оконных стекол и созданию легких самолетных фонарей (прозрачная часть кабины пилотов), стал применяться в самых разных областях:

- Для изготовления автомобильной оптики (наружной и внутренней).

- В производстве аквариумов от малых, домашних форматов до гигантских аквариумов в аквапарках.

- В иллюминаторах самолетов, батискафов и подводных лодок.

- Для изготовления прозрачных ограждений на хоккейных матчах.

- Акрил применяют для изготовления линз морских маяков.

- Питьевая посуда для воды и безалкогольных напитков изготавливается из акрила огромными тиражами.

- Акрил является материалом «номер один» при изготовлении рекламной продукции (объемные буквы, лайт-боксы, сувенирная продукция, подставки, ценники и т.д.).

- Полная совместимость акрила с человеческими тканями позволила наладить массовое производство внутриглазных и контактных линз. Линзы для обычных очков — это тоже сфера применения акрила.

- Применение ПММА в стоматологии — это искусственные зубы, протезы и детали ортодонтических приборов.

Особенности литого оргстекла (литого акрила)

Исходным материалом для производства литого оргстекла является мономер метилметакрилат. В мономер на начальной стадии производства добавляются отвердители, красители и иные компоненты. После чего полученную растворенную массу заливают между двумя силикатными стеклами, размещают в раму, проводят термообработку в воде, а затем воздухом. В результате производится листовой твердый материал, который нарезается под необходимые стандартные размеры.

Основное отличие литого оргстекла от экструзионного – молекулярные связи. В литом акриле они прочнее, поэтому материал обладает большей ударопрочностью, химической стойкостью, проще полируется и более надежно в процессе формовки (меньше чувствительно к неравномерному прогреву листа).

Какие еще есть особенности литого оргстекла?

В производстве литого оргстекла есть ограничения по длине листа материала (при экструзионном способе производстве длина материала может быть больше).

Литое оргстекло обладает меньшей способностью к склеиванию.

Требуется большее усилие для процесса формовки, но есть возможность переформовать изделие.

Экструдированное оргстекло непрерывно производится на экструзионных линиях.

В качестве исходного материала используются гранулы (они практически являются готовым полиметилметакрилатом, а процесс экструзии – это процесс придания формы гранулам). Процесс такого производства непрерывный и может обеспечить листы любой длины. Но в связи с проблемами транспортировки, стандартный формат акрилового стекла – 2050 x 3050 мм.

Т.е. выбор материала зависит от назначения конечного изделия. Если принципиальным моментом является стабильность толщины во всему листу материала и идеально ровная поверхность, но при этом температурная прочность не так важна (например, в производстве световых рекламных коробов), то лучше использовать экструзионное оргстекло, потому как особенности литьевого способа производства не позволяют достигать высочайшей точности толщины материала.