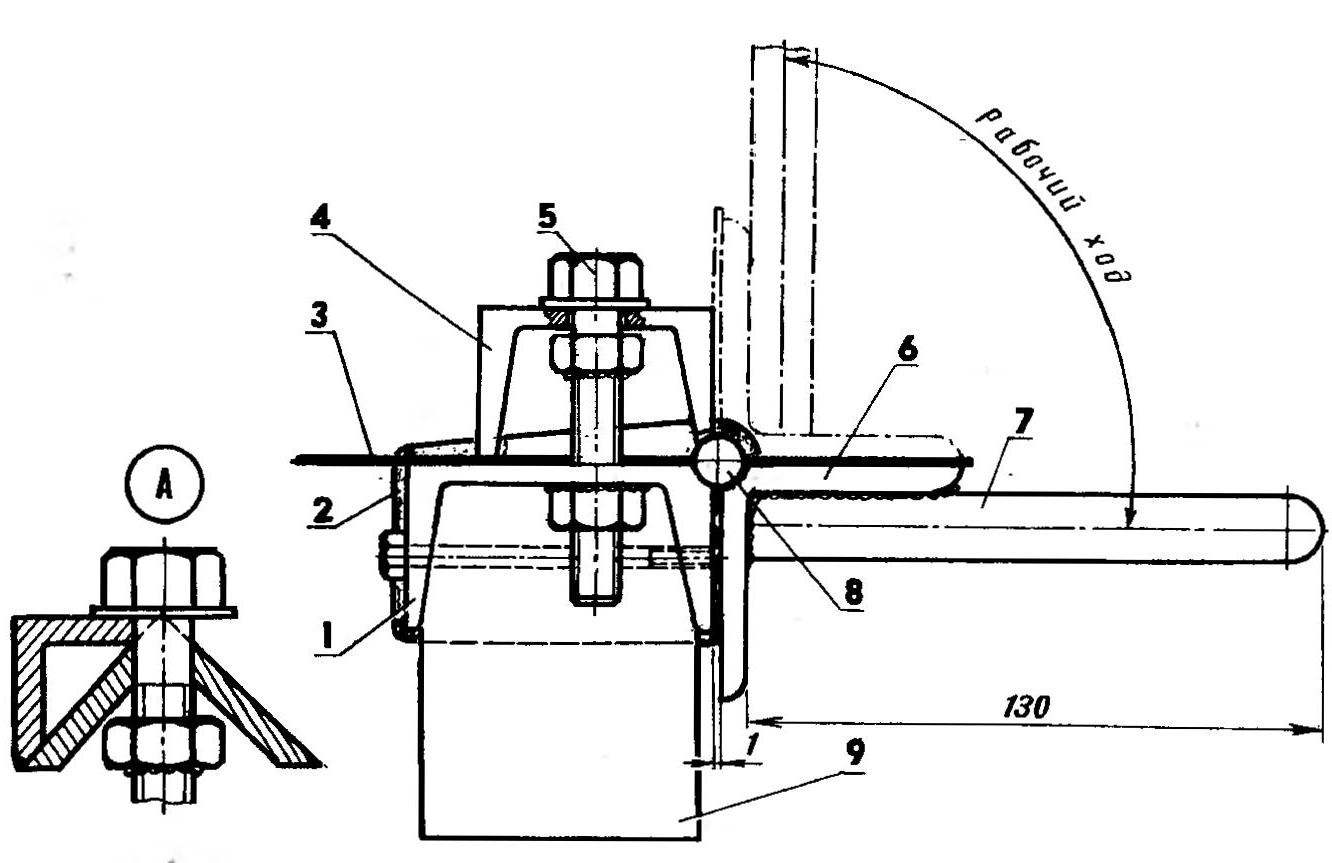

Крепление траверсы

Тут возникает вопрос: а как же крепить траверсу, раз щек уже нет? Да и не нужны они. Во-первых, конструкция получается неразборной, а траверсу раз в год придется менять. Во-вторых, вспомним, нам нужна точность порядка 0,1 мм, иначе сгиб вздуется. Как скоро штырь разобьет простую «дырку» в щеке на большую величину?

Но как тогда крепить траверсу? Дверными петлями-бабочками; правая нижняя врезка на рис. Врезки они не требуют (придуманы специально для металлических дверей), и две таких петли держат дверь, бронированную от очереди из «калаша» или гранаты Ф-1. Чтобы поставить такую, нужны шестеро здоровых мужиков.

Что касается точности, то большинство петель-бабочек без труда выдерживают проверку «на чпок». Если быстро разнять петлю, то слышен чмокающий звук от замещающего образовавшийся при вытаскивании штыря вакуум воздуха. Т.е., подгонка деталей очень плотная, но вращаются легко.

Крепятся бабочки винтами с потайной головкой. Если посадить на железный сурик, траверса будет стоять нерушимо. Угол открывания – 160 градусов. Наверное, изобретатель петель-бабочек когда-то и самодельный листогиб делал. Шутка такая.

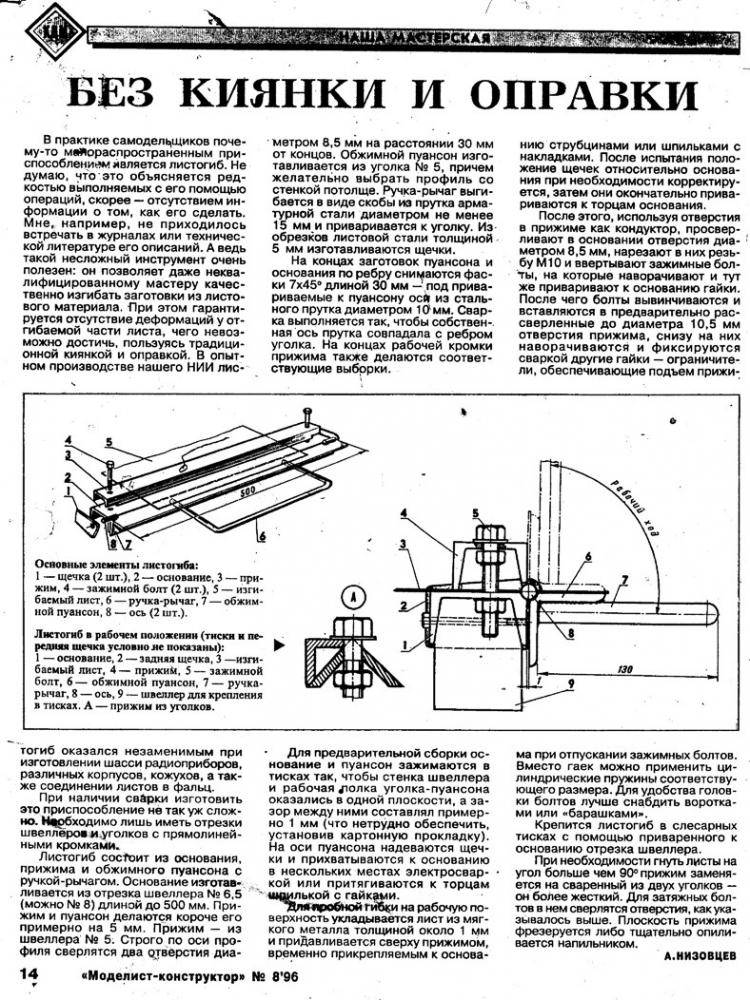

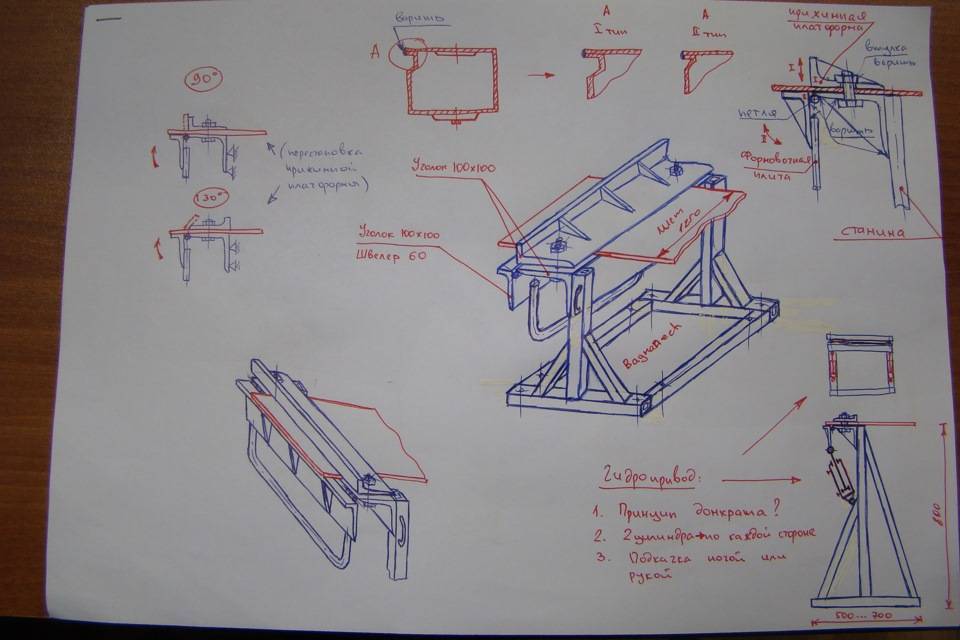

Самая популярная конструкция листогиба и ее улучшение

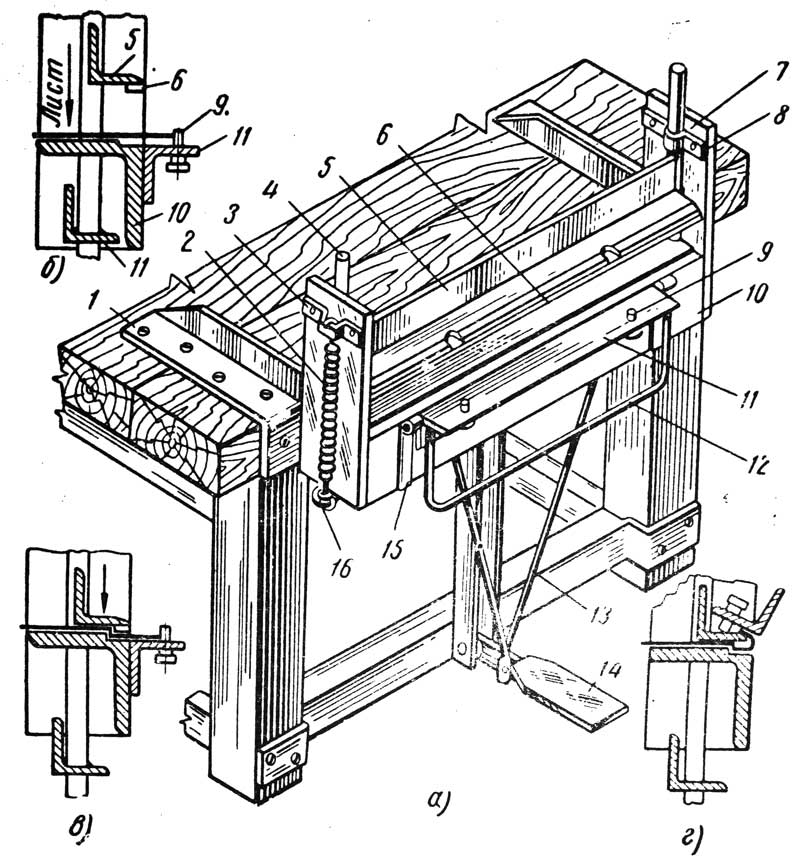

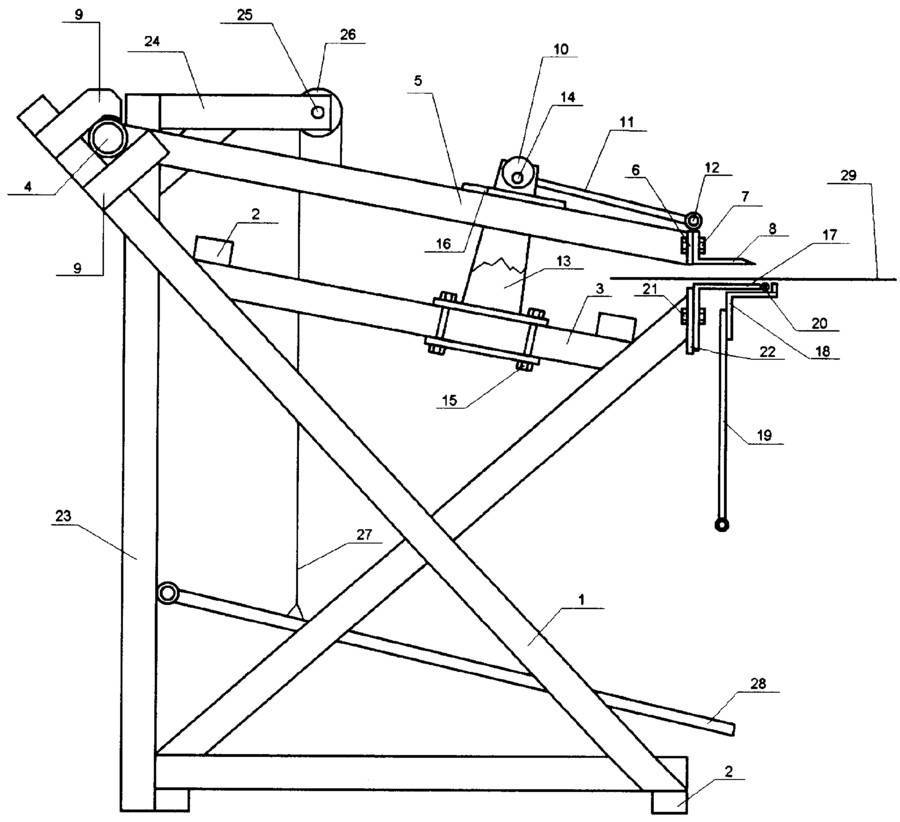

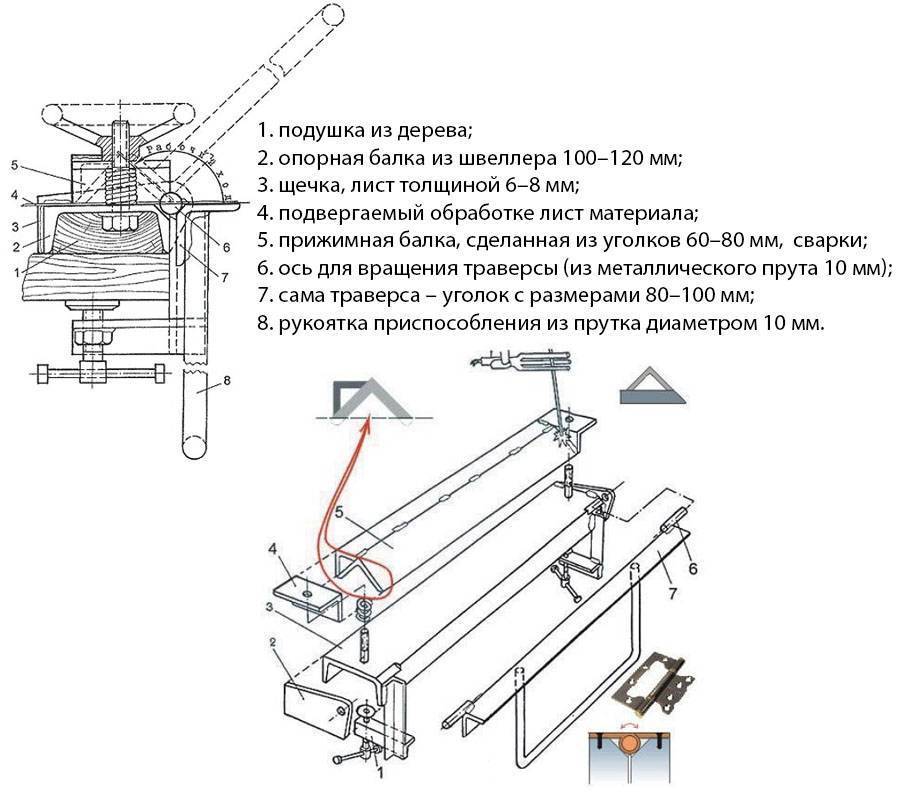

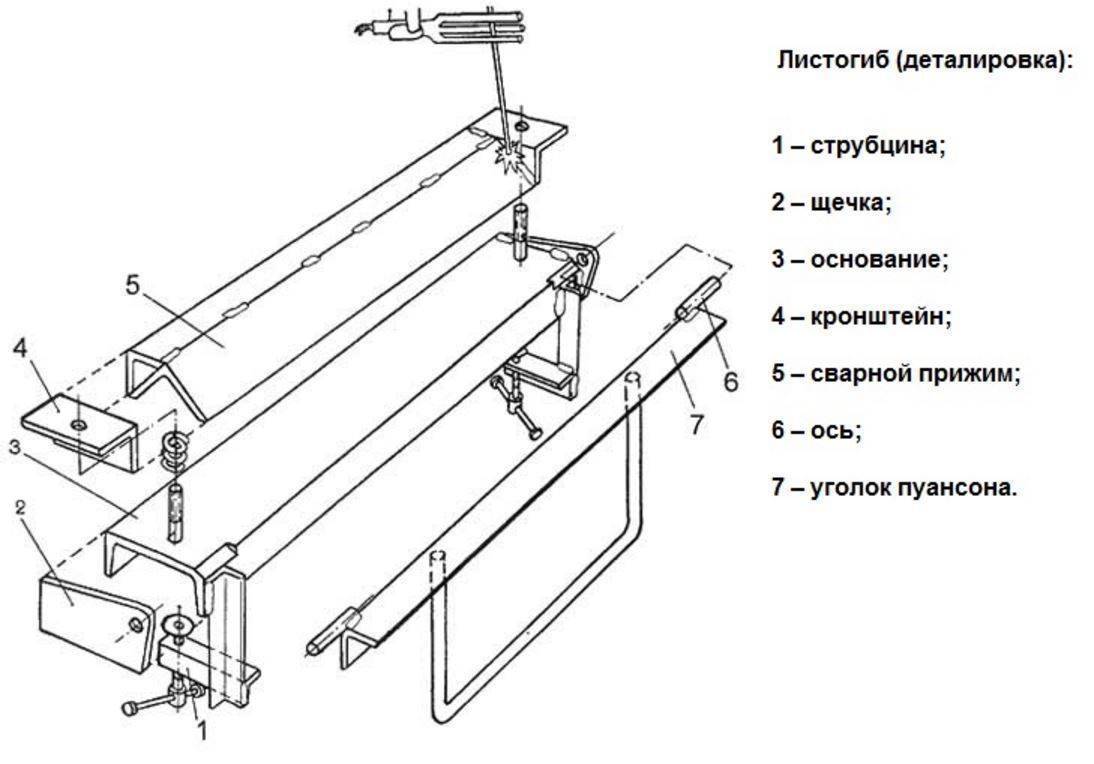

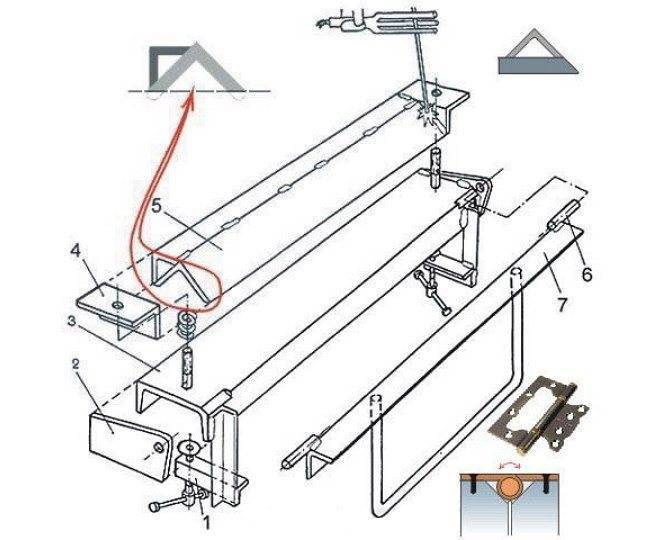

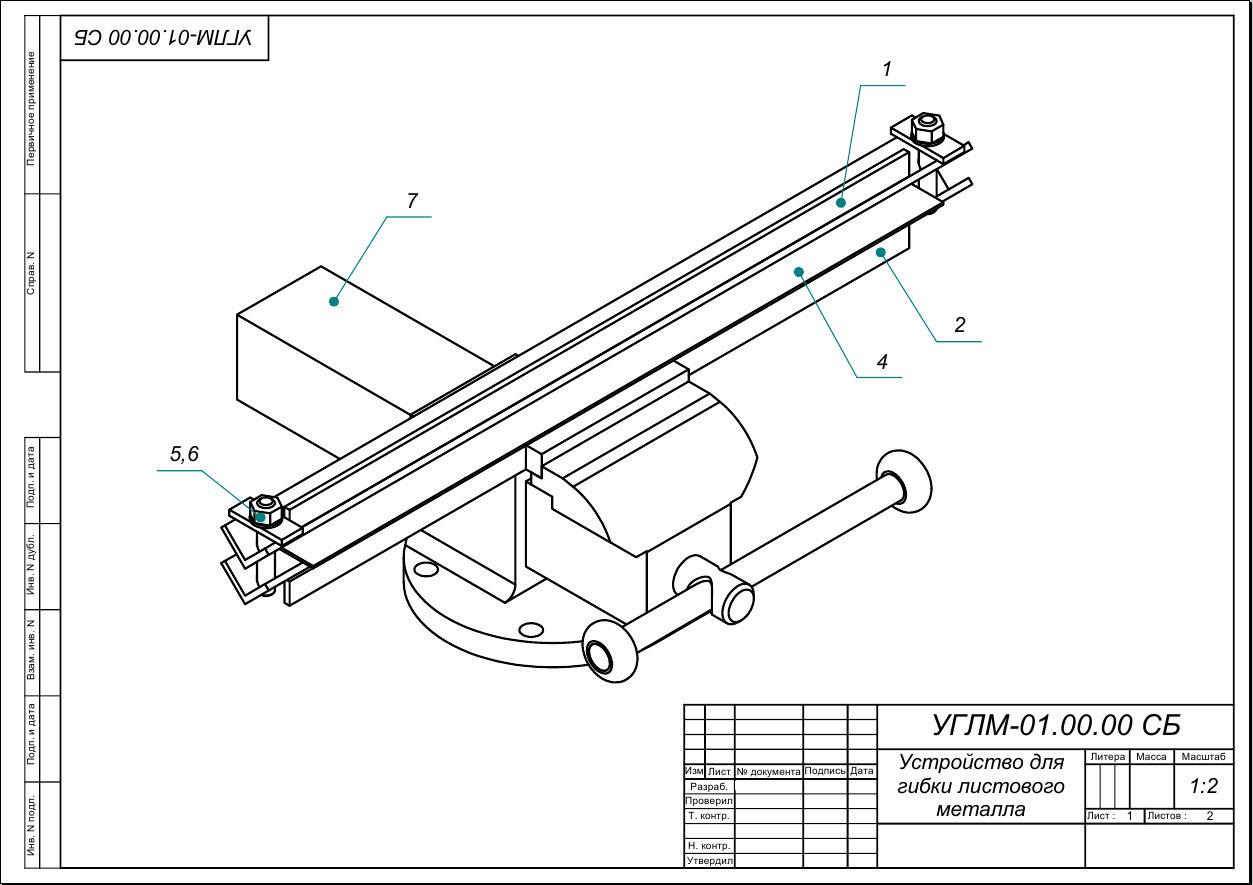

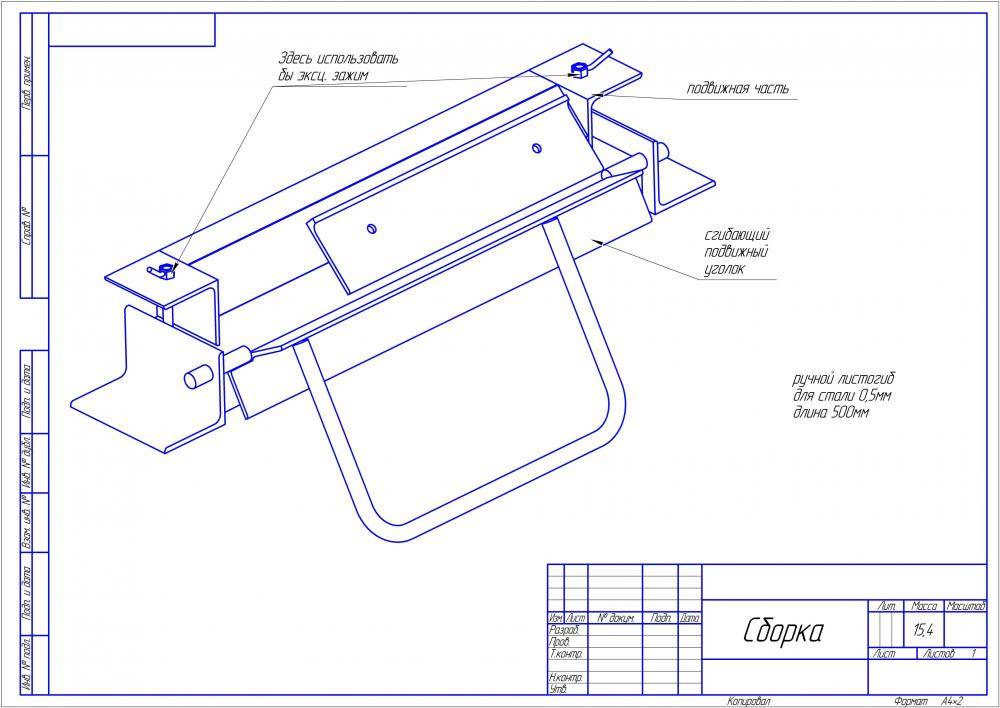

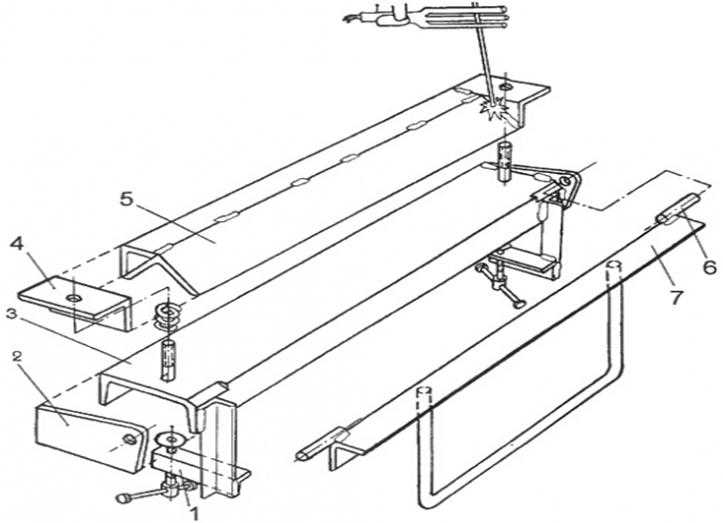

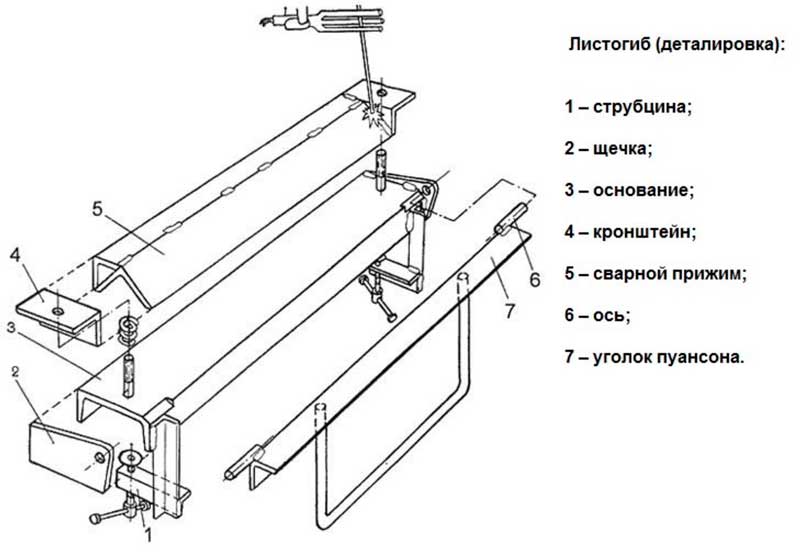

Конструкцию ручного листогибочного станка, показанную на чертеже №1, можно без труда усовершенствовать. По приведенному чертежу видно, что приспособление для гибки листового металла состоит из таких элементов, как:

Чертеж №1: Для постройки нашего листогибочного станка мы применим данную схему

- подушка, изготовленная из дерева;

- опорная балка из швеллера 100–120 мм;

- щечка, для изготовления которой используется лист толщиной 6–8 мм;

- подвергаемый обработке лист материала;

- прижимная балка, сделанная из уголков 60–80 мм, соединяемых при помощи сварки;

- ось для вращения траверсы (изготавливается из металлического прутка диаметром 10 мм);

- сама траверса – это уголок с размерами 80–100 мм;

- рукоятка приспособления, изготавливаемая из прутка диаметром 10 мм.

У траверсы листогиба (пункт 7), которую согласно изначальному чертежу предполагается делать из уголка, условно показан вариант исполнения из швеллера. Такая модернизация в разы увеличит выносливость траверсы, которая при использовании уголка в определенный момент неизбежно прогнется посередине и перестанет в этом месте создавать качественный сгиб лист. Замена на швеллер позволит делать не 200 сгибаний без рихтовки или замены данного элемента (что при более-менее активной работе весьма немного), а более 1300.

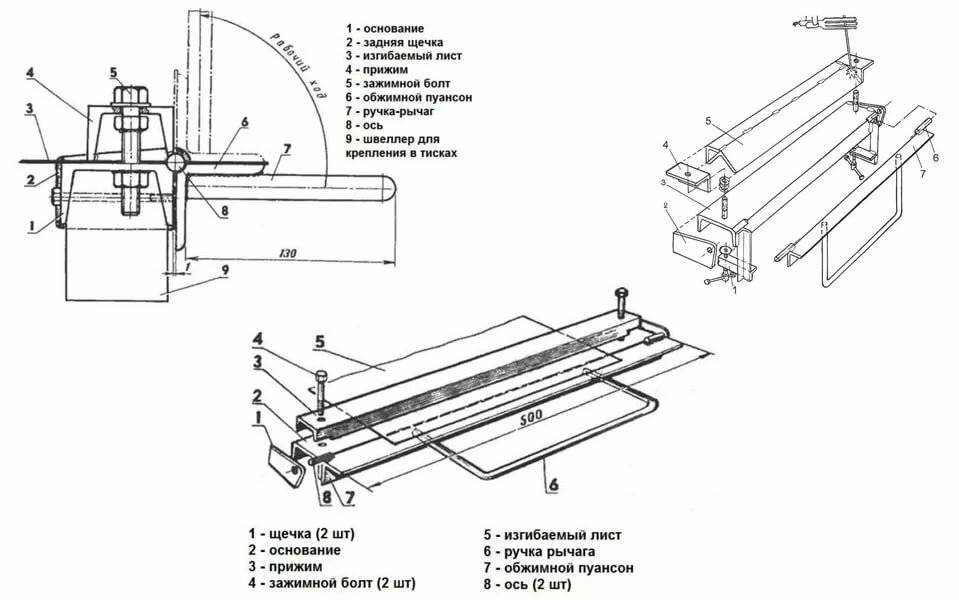

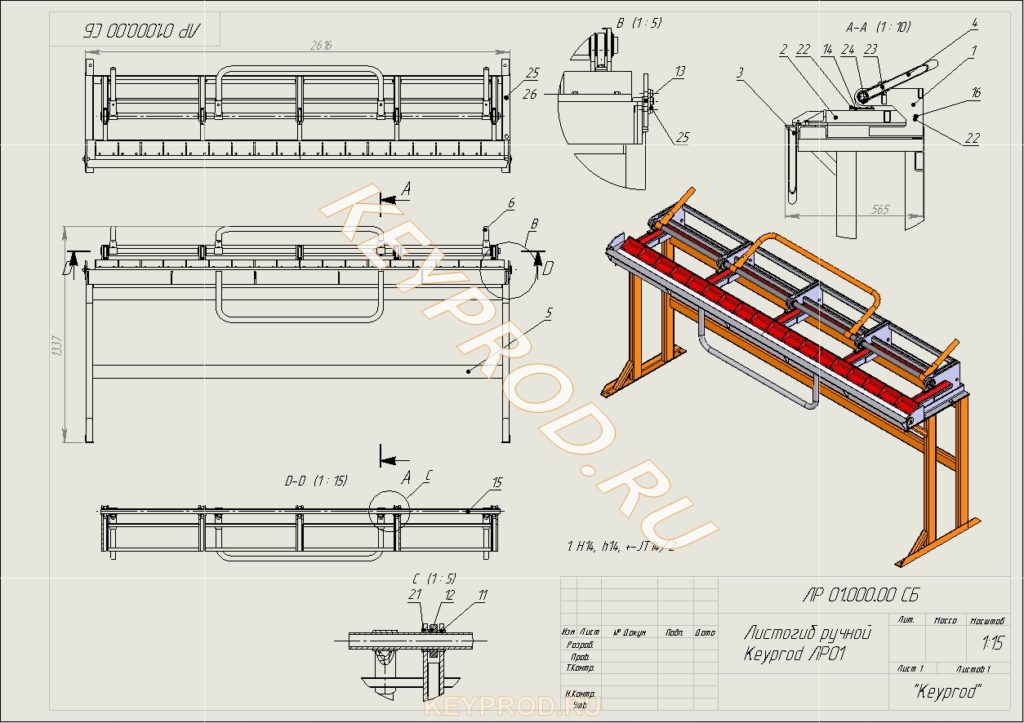

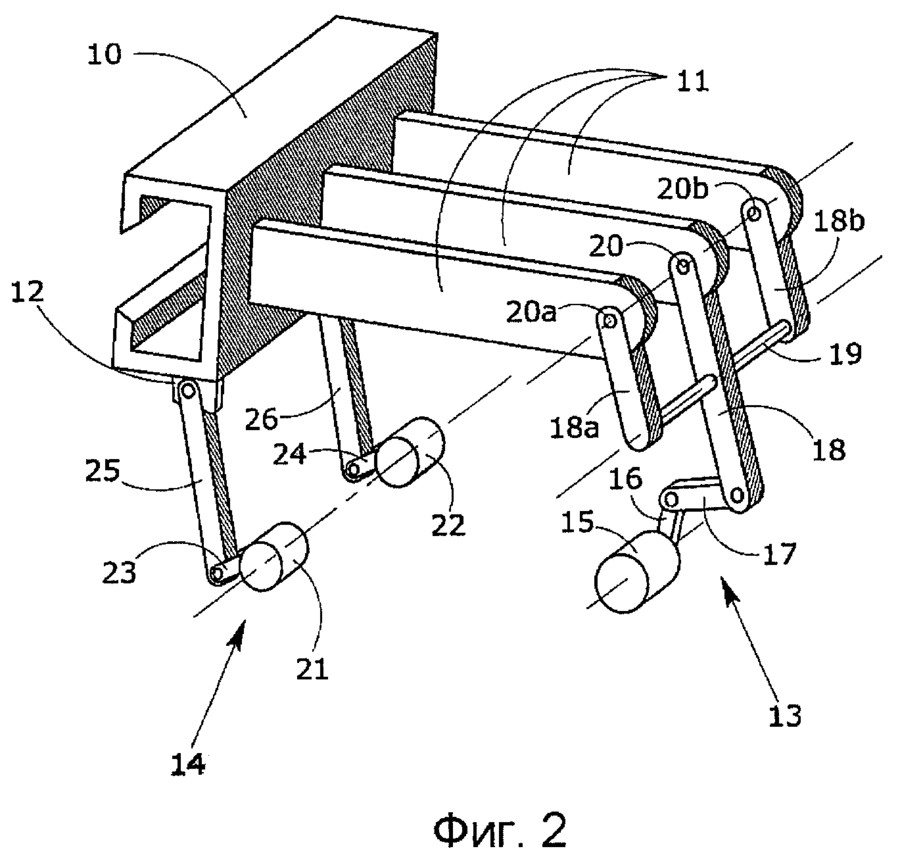

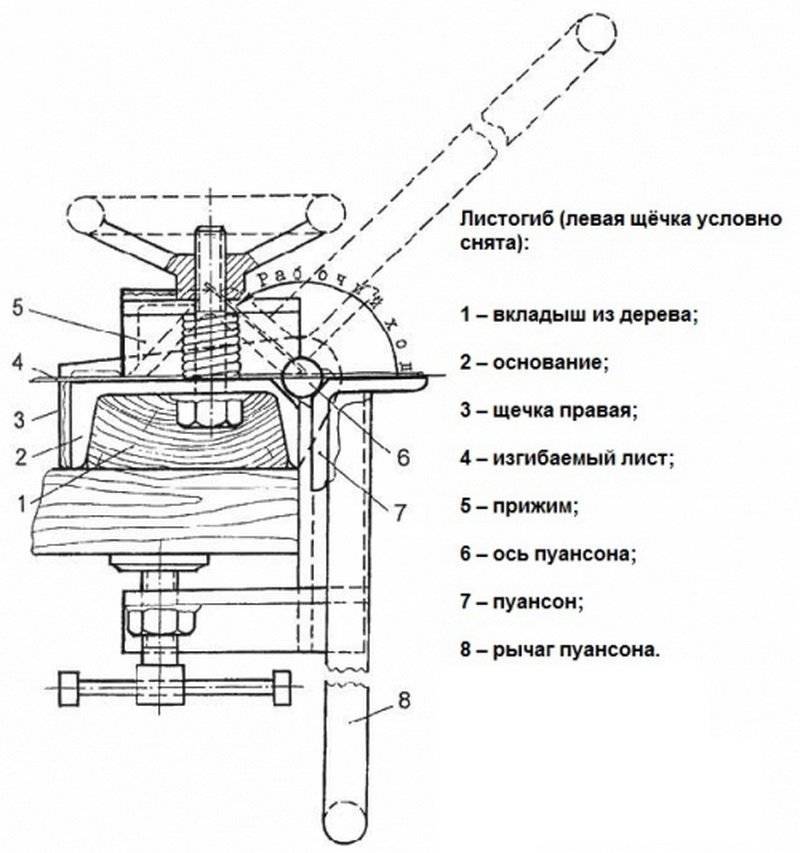

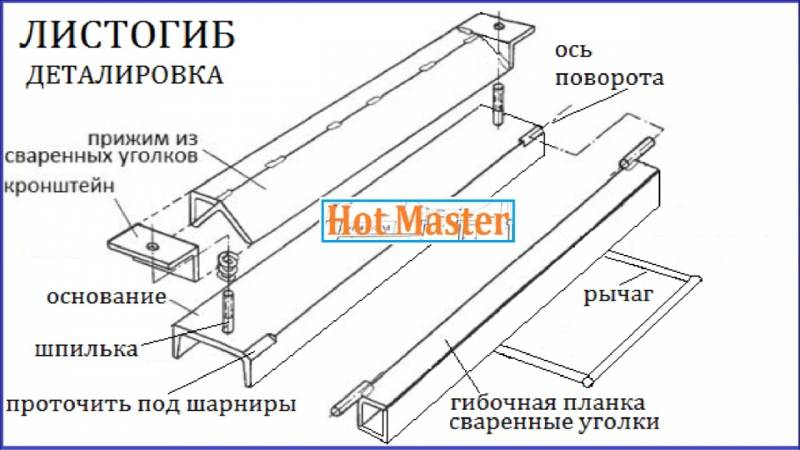

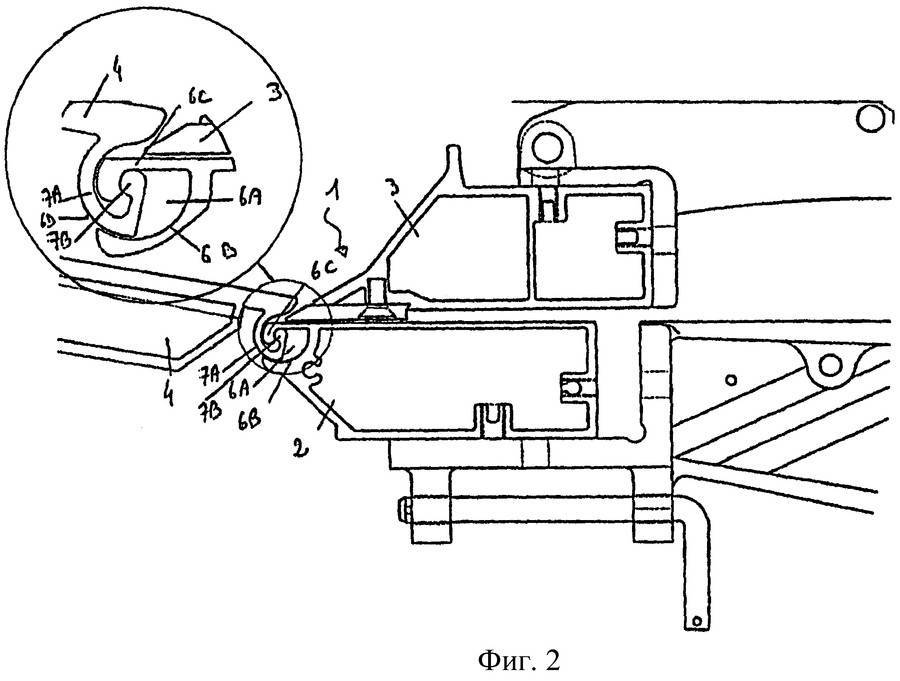

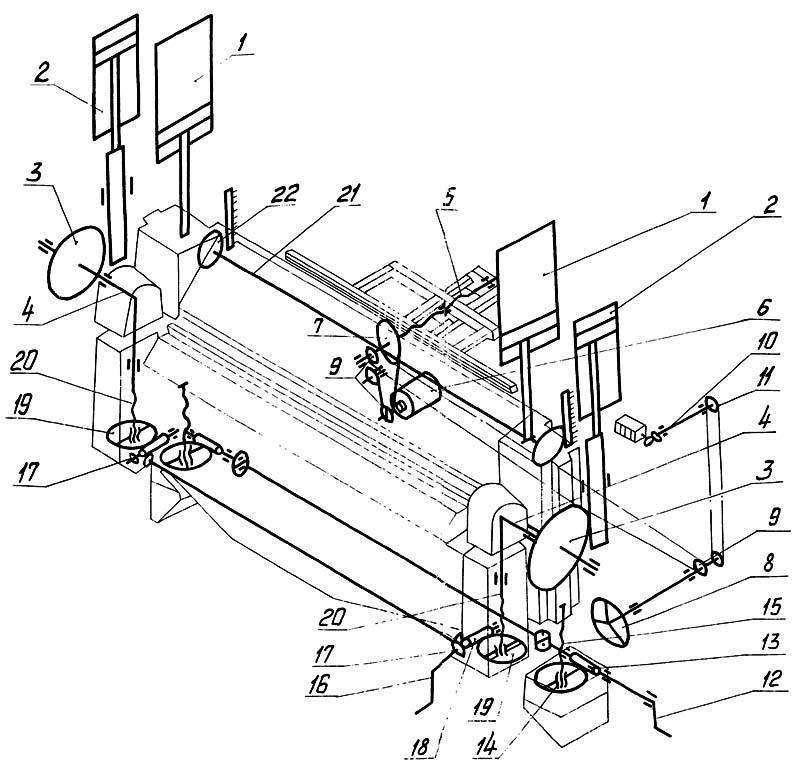

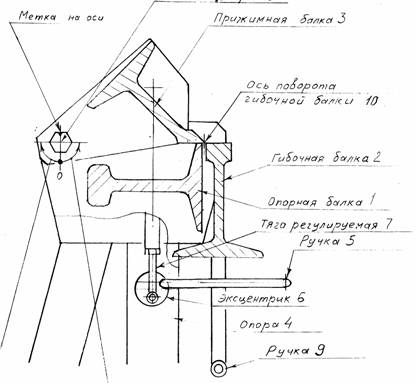

Чертеж №2: Основные элементы листогиба

Чертеж №2 позволяет более детально разобраться в конструкции самодельного листогиба:

- самодельная струбцина, сделанная из подходящего уголка (40-60 миллиметров) и винта с пяткой и воротком;

- щечка;

- швеллер, выступающий в роли опорной балки станка;

- кронштейн прижимной балки, выполненный из уголка 110 миллиметров;

- сама прижимная балка листогиба;

- ось вращения траверсы;

- сама траверса.

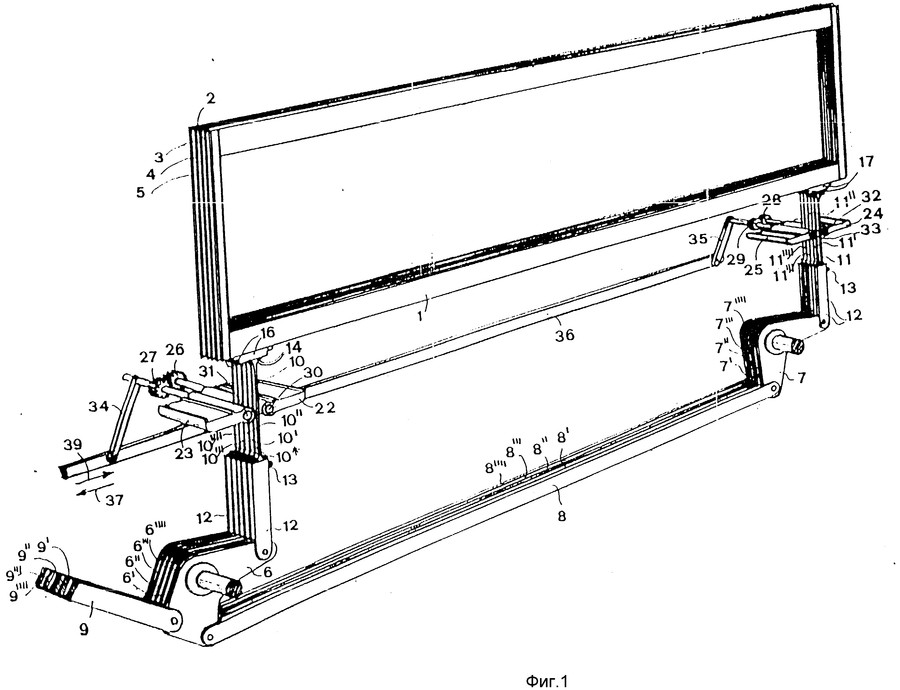

Усиливаем прижимную балку

Ниже мы рассмотрим схему усиления прижимной планки. Однако, если в качестве прижима у вас изначально будет достаточно массивный уголок, а гнуть чрезмерно толстые листы на своем листогибе вы не планируете, то вполне можно обойтись без усиления прижимной планки описанным способом.

Стоит ли связываться с усилением прижима, зависит от условий работы станка

Чтобы продлить срок службы прижимной балки и сделать его сопоставимым со сроком службы траверсы, следует дополнить данный элемент конструкции, который изначально по чертежу выполнен из уголка, основой из металлической полосы с размерами 16х80 мм. Переднему краю данной основы нужно придать угол 45 градусов, чтобы выровнять ее плоскость с плоскостью самого прижимного уголка, а непосредственно рабочей кромке данного элемента следует сделать фаску около 2 миллиметров.

На чертеже №2 полученная деталь в разрезе указана на дополнительном рисунке вверху справа. Эти меры позволят металлу прижима работать не на изгиб (что крайне нежелательно), а на сжатие, тем самым многократно увеличивая срок службы без ремонта.

Также следует позаботиться о фрезеровке нижней плоскости прижимной балки, которая и формирует сгиб. Неровность данной плоскости, согласно общепринятым правилам, не должна превышать половины толщины сгибаемой заготовки. В противном случае согнуть заготовку ровно, без вздувшейся линии сгиба, не получится. Следует иметь в виду, что отдавать балку на фрезеровку следует только тогда, когда на ней уже есть все сварные швы, поскольку их выполнение приводит к изменению геометрических параметров конструкции.

Повышаем надежность креплений станка

В листогибочном станке есть еще один большой недостаток – схема его крепления к рабочему столу. Струбцины, которые предусмотрены в данном приспособлении, являются очень ненадежным вариантом крепления, особенно если учитывать быструю утомляемость сварных швов. От таких крепежных элементов можно вообще отказаться, что также позволит избежать необходимости использования сварных соединений и щек. Решить эту задачу позволяют следующие действия:

- изготовление опорной балки, которая будет выступать за пределы рабочего стола;

- проделывание U-образных проушин на концах опорной балки;

- крепление опорной балки к рабочему столу при помощи болтов (М10) и фасонных гаек с лапами.

Если щек в усовершенствованном листогибочном станке уже не будет, то как к нему прикрепить траверсу? Решить такой вопрос можно достаточно просто: использовать для этого дверные петли-бабочки, которые обычно применяются для навешивания тяжелых металлических дверей. Крепить такие петли, обеспечивающие достаточно высокую точность, можно при помощи винтов с потайной головкой. На чертеже №2 это дополнительно проиллюстрировано внизу справа.

Согнуть на листогибочном станке с траверсой, закрепленной на петли-бабочки, можно множество заготовок, так как эти петли отличаются очень высокой надежностью.

Что кому?

Подведем итог – какой кому листогиб лучше подойдет:

- Самодельщику-любителю – гибка подручными средствами, как описано, или самодельный ручной, если есть запас металлохлама и желание повозиться.

- Мастеру-универсалу на приработке, которому время от времени перепадают заказы по жести или кровле – самодельный ручной наподобие описанного плюс, если есть некоторый избыток средств – зигмашинка.

- Кровельщику или жестянщику – профессионалу, имеющему стабильный поток заказов – фирменный ручной с зигмашиной.

- Для массового производства профнастила, стандартных элементов кровли или листовых металлоконструкций – специализированное промышленное оборудование соответствующего назначения.

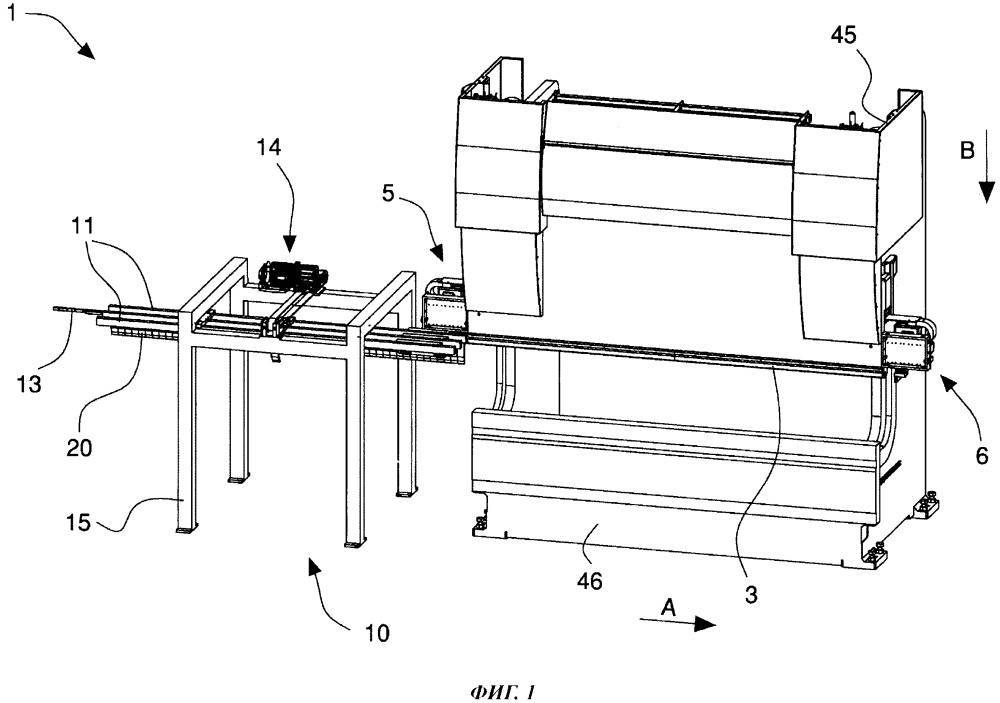

Листогиб для толстых листов

Оптимальный вариант – вальцовый станок с электроприводом или пресс на гидравлике, поскольку вручную значительные объемы сгибать сложно, то воздействие должно оказываться быстрое и массивное.

Что собой представляет аппарат

Это стационарное оборудование, обладающее особенностями:

- выполнение из металла или твердого дерева;

- размеры превышают заготовку;

- есть подвижная и неподвижная части (валы, плашки, пуансон и матрица).

В остальном внешний вид зависит от конкретной модели.

Область применения

Аппараты используют на заводах, в автомастерских, а также в домашнем хозяйстве. Устанавливают на улице и в помещении.

Ручной листогиб для толстых листов своими руками

Для изготовления такой модели оборудования лучше брать уголки и швеллеры, обязательно сны всю ржавчину. Не обойтись и без сварочного аппарата.

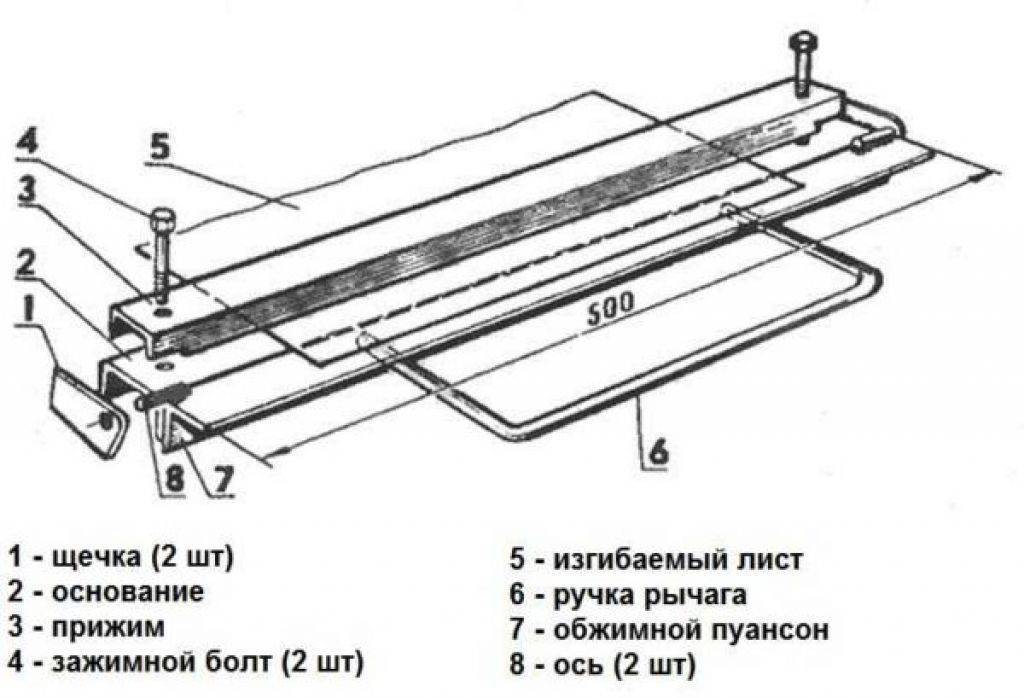

Стандартная конструкция состоит из:

- основания,

- прижима,

- обжимного пуансона.

В основании лучше использовать швеллер № 6,5 или № 8, для прижима — швеллер № 5, а пуансона — уголок № 5. Чем больше толщина стенок, тем лучше.

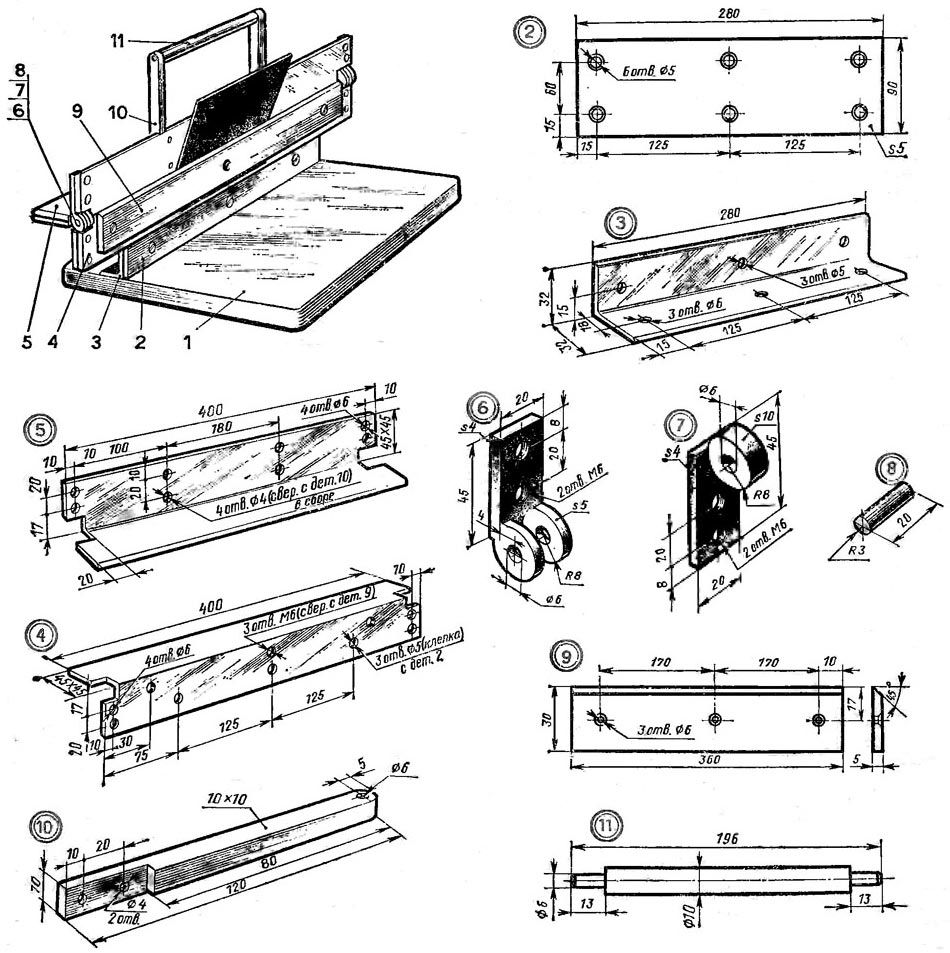

Размеры пуансона и прижима делаются на 55 мм короче основы. По описанию и чертежам легко сделать такой листогиб своими руками:

- В прижимной детали строго по оси на расстоянии 30 см от концов просверлить отверстия под болты.

- Согнуть арматуру диаметром 15 мм в виде рычага и приварить к уголкам.

- На концах пуансона и основания снять фаски размером 7*45° по ребрам.

- Добавить к основе щечки из листовой стали толщиной 5 мм.

- В основании просверлить отверстия диаметром 8,5 мм и нарезать резьбу для завинчивания зажимных болтов.

- Установить на головки болтов «барашки» или воротки.

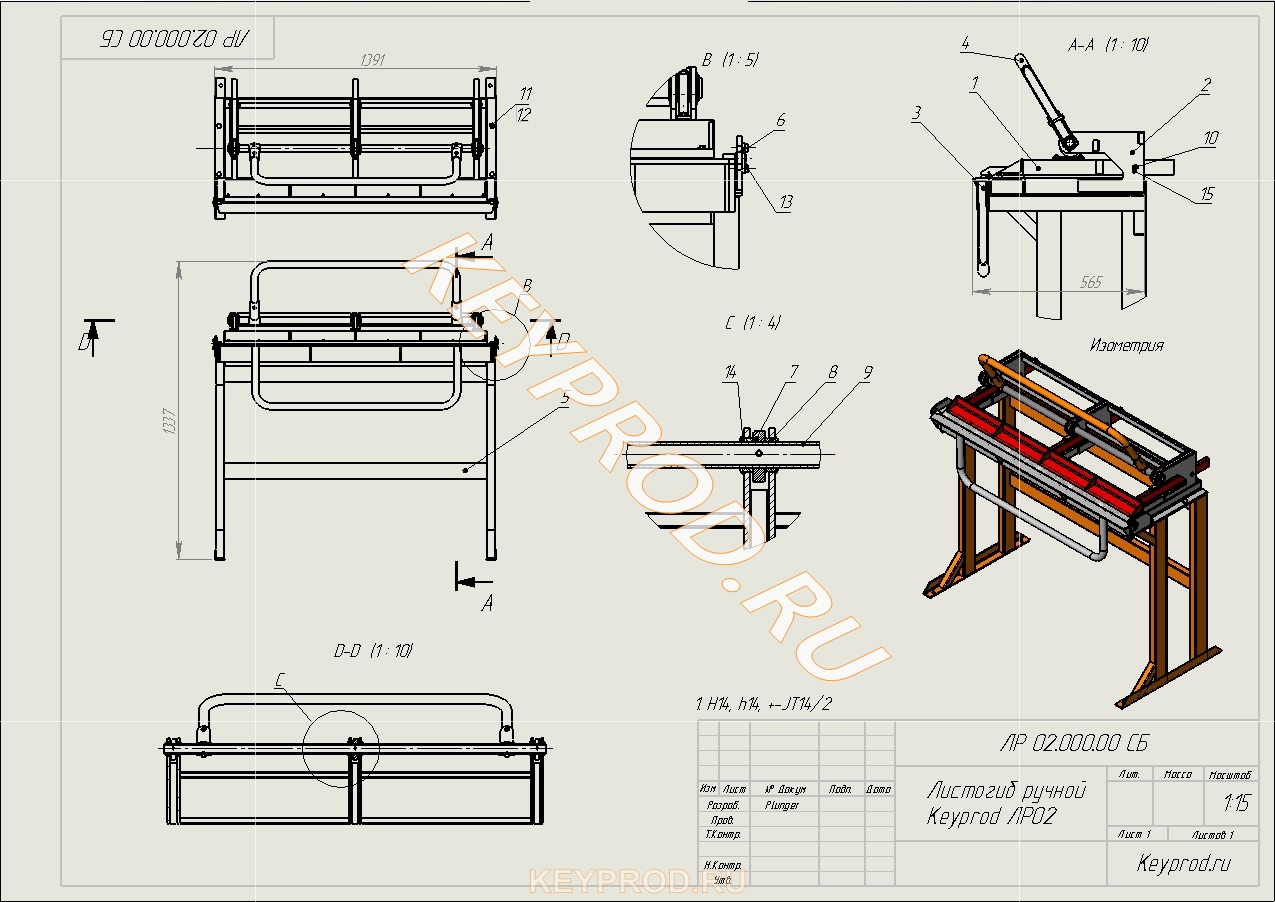

Как сделать ручной листогиб своими руками — чертежи с пошаговым описанием и видео работы

Каким бы не было мастерство и опыт, практически невозможно киянкой и оправкой загнуть часть листа без ее деформации. В интернете можно найти множество инструкций, чертежей, фото самодельных листогибов самых разных вариантов.

Для траверсного приспособления достаточно:

- 4 метров стального уголка с 50 миллиметровой стороной,

- шаровой опоры для автомашины, оснащенной кронштейном для крепежа,

- тяги стабилизатора диаметром 10 мм,

- болгарки,

- дрели,

- аппарата для электросварки.

Порядок изготовления листогибочного станка своими руками по чертежам

- Нарезать болгаркой куски стального уголка длиной 1 м каждый.

- Из кронштейна вырезать две петли для подвижной траверсы.

- Сделать из стойки стабилизатора ось, на которую будут опираться петли.

- Измерить и разметить на уголке места креплений оси.

- Точно совместить в центре оси разметку и вершину траверсы. При неправильной центровке качество изгиба будет хуже или же листогиб, сделанный своими руками окажется непригодным для работы с металлическими изделиями.

- Приставить отрезки уголков друг к другу.

- Сделать разметку на другом уголке точно напротив оси первого.

- Сложить траверсы и зафиксировать для сварки.

- Приварить петли ко второму уголку.

- Вырезать болгаркой выборку вокруг оси прижимного уголка.

- Просверлить отверстия под болты 10 мм напротив осей.

- Приварить к неподвижной траверсе болты резьбой вверх.

- Сделать отверстие в центре нижней траверсы, но болт не приваривать, потому что он будет съемным элементом. К нему приварить короткую ось.

- Нарезать из прута 15-20 мм две ручки длиной 30 см и приварить их с нижней части поворотной траверсы.

- Изготовить станину, приварив с обеих сторон четвертый уголок к неподвижной траверсе внизу.

- Просверлить в станине отверстия для закрепления к столу или верстаку.

Такой мощный листогиб, сделанный своими руками, позволяет работать с заготовками шириной до 1 м и толщиной 2 мм. Углы загиба можно выбирать любой величины. Загибать края заготовки можно ступенчато или в любом направлении, причем с разной величиной угла загиба.

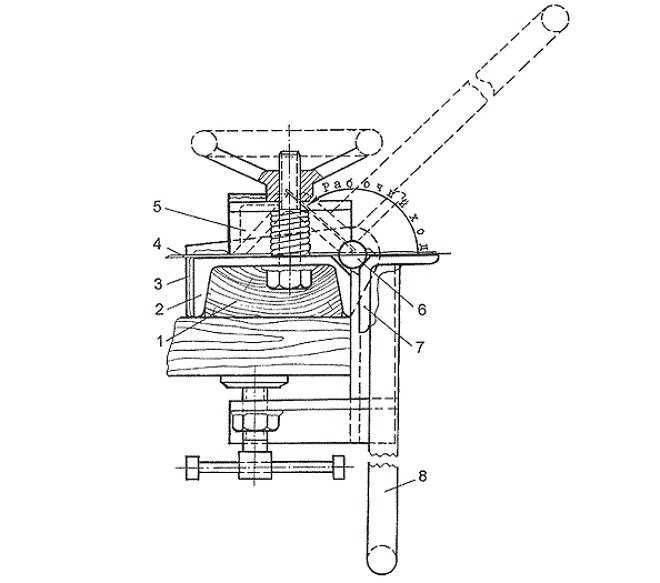

Для понимания процесса рассмотрим виды листогибов

Их не так много, как кажется.

Вальцовый

Дополнительно его называют трехвалковый. В результате металлообработки получаются плавные изгибы на поверхности. Таким образом, можно создать трубы и половинчатые цилиндры, которые могут приспосабливаться под водосборники, уличную ливневую канализацию и во многом другом. Металлопрокат осуществляется между вальцами, которые имеют разный радиус. Один вал приводит все в движение, а два остальных остаются опорными.

Гибочный пресс

Есть шаблон. Он создается из крепкого металла и является двойным – то есть матрица и пуансон, которые имеют зеркально противоположные, дополняющие друг дружку изгибы. Между двумя формами кладется заготовка. Нижняя часть неподвижна, а вторая ходит вверх и вниз, при нажатии – опускается с большой скоростью и силой нажатия. Лист сгибается.

Самодельный листогибочный станок: механизм из траверсов

Если в прессе есть точечное воздействие, то здесь – на всю ширину участка. Элемент фиксируется в зажиме, а его край сгибается под воздействием подвижного траверса. Достоинство в том, что можно изготавливать детали с каким угодно углом – от 0 до 180 градусов. Часто аппарат оснащается встроенным ножом и делает станину многофункциональной.

Роликовый

Второе название – торцевой ручной. Предназначен для обработки торцов, небольших участков жести. Используется исключительно физическая сила, поэтому не очень распространен и считается дополнительным.

С чего начать изготовление листогибочного станка

Чтобы сделать станок для гнутья листового металла, вам понадобится чертеж такого устройства или его подробные фото. Кроме того, следует учесть ряд таких важных факторов, как усилие, которое необходимо будет приложить для использования листогибочного станка, его масса и габариты (от которых зависит мобильность), себестоимость и доступность комплектующих. В итоге получаем следующие исходные параметры.

- Максимальная ширина листа, который необходимо будет гнуть, – 1 м.

- Максимальная толщина листового материала: оцинковка – 0,6 мм, алюминий – 0,7 мм, медь – 1 мм.

- Количество рабочих циклов, которые будут осуществляться без переналадки или ремонта, – 1200.

- Максимальный угол сгиба металлопрофиля, получаемый без ручной доводки, – 120 градусов.

- Крайне нежелательно использование заготовок из специальных сталей (например, из нержавейки).

- В конструкции листогиба следует избегать сварных соединений, плохо переносящих знакопеременные нагрузки.

- Следует максимально ограничить количество деталей листогибочного станка, которые вам необходимо будет заказывать на стороне, прибегая к помощи токарей или фрезеровщиков.

Очень сложно найти чертеж устройства, которое бы удовлетворяло всем этим требованиям, но можно доработать наиболее удачное из них.

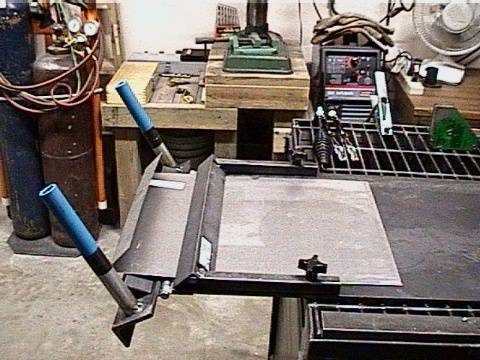

Как изготовить самодельный листогиб

Простейшая конструкция – зажать край листа между стальным уголком и правилом (или двумя уголками) при помощи струбцины, и гнуть заготовку руками. Именно так обычно создаются простейшие элементы кровли.

ВАЖНО! Все работы с металлом необходимо выполнять в защитных рукавицах. Однако траверсный листогиб вполне реально изготовить самостоятельно. Требуется точность разметки и терпение

Требуется точность разметки и терпение

Однако траверсный листогиб вполне реально изготовить самостоятельно. Требуется точность разметки и терпение.

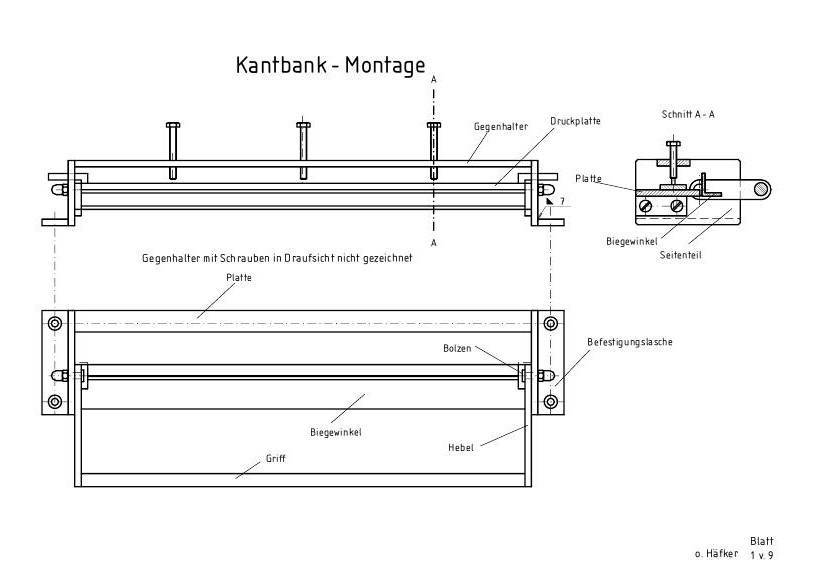

Конструкция и принцип работы видны на чертежах.

Рассмотрим сборку пошагово.

Для изготовления траверсного листогиба нам понадобятся:

4 метра стального уголка, сторона – 50 мм; Шаровая опора для автомобиля, с кронштейном для крепления; Тяга стабилизатора от него же, диаметром 10 мм; Болгарка, дрель, электросварка.

Уголок нарезаем болгаркой на куски по 1 метру.

Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм. Из кронштейна шаровой опоры вырезаем при помощи УШМ две проушины. Это будут рабочие петли подвижной траверсы.

Из стойки стабилизатора – делаем ось, на которую петли будут опираться.

ВАЖНО! От качества подгонки этих элементов зависит будущий люфт поворотного механизма

Тщательно измеряем и размечаем на уголке выборку для крепления оси.

Наносим разметку точно по центру оси, и совмещаем ее с вершиной уголка – траверсы. Этот момент важен. поскольку при неправильной центровки качество изгиба заготовки на станке ухудшится, или же листогиб будет непригоден для работы.

Популярное: Пассатижи и плоскогубцы – отличие и сходство инструмента

Привариваем к выборкам полуоси с соблюдением параллельности вершине уголка. Для повышения точности, при сварке следует воспользоваться кондуктором. Например, тисками и струбциной. Длина выступающей части оси не превышает 1 см.

В результате должна получиться конструкция, с идеальной соосностью в торцах.

Приставляем уголки друг к другу.

Делаем разметку выборки на втором уголке строго напротив осей первого уголка.

Углы относительно друг друга должны быть расположены следующим образом:

Складываем обе траверсы, соблюдая плоскость, и фиксируем их для сварки. Привариваем петли на второй уголок с обеих сторон.

Уголки должны свободно вращаться друг относительно друга на петлях. При повороте на 180 градусов не должно быть зацепов и подклинивания. При этом щель между траверсами должна быть минимальной.

Прижимной уголок будет располагаться следующим образом:

Предварительно разметив, вырезаем при помощи болгарки выборку вокруг оси на прижимном уголке.

Нижняя сторона прижимного уголка стачивается под углом 45 градусов.

ВАЖНО! Кромка должна остаться идеально ровной, именно по ней будет проходить линия сгиба. В случае неровностей возможны заломы и складки на заготовке. Напротив осей размечаем и сверлим отверстия под болты 10 мм

Болты привариваем резьбой вверх к нижней неподвижной траверсе

Напротив осей размечаем и сверлим отверстия под болты 10 мм. Болты привариваем резьбой вверх к нижней неподвижной траверсе.

В центре траверсы также делаем отверстие, но болт не привариваем. Это будет съемный элемент, поэтому к нему Т-образно привариваем короткую ось.

Болты нужны для прижима заготовки к траверсе при изгибе. Центральный болт используется в случае, когда заготовка имеет ширину, вдвое меньшую, чем траверса. При работе с широкими заготовками болт убирается.

Из круга 15-20 мм нарезаем две рукоятки длиной 30 см. Более тонкий прут не подойдет, поскольку усилие на рукоятях может быть значительным, и можно их просто согнуть.

Популярное: Самодельный трубогиб, как изготовить в домашних условиях

Рукояти привариваем с нижней части поворотного уголка (траверсы).

Далее изготавливаем станину для листогиба. Четвертый уголок привариваем к нижней неподвижной траверсе с обеих сторон, для прочности. В станине сверлим отверстия. Вся конструкция обязательно должна быть закреплена на устойчивой поверхности, например – на стальном верстаке.

Листогиб прикручиваем к верстаку, проверяем свободный ход подвижной траверсы.

Конструкция позволяет работать с листами железа толщиной до 2 мм и шириной 92 см. Углы загиба можно выбирать любой величины, гнуть заготовку можно как в одном направлении, так и ступенчато. При работе с толстой заготовкой удлиняется рукоятка металлической трубой, прочности уголка всегда хватает.

Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона.

Технические характеристики трехвалковой листогибочной машины ИБ2222

| Наименование параметра | ИБ2220 | ИБ2222 | ИБ2222В |

|---|---|---|---|

| Основные параметры машины | |||

| Наибольшая толщина изгибаемого листа при бт = 250 МПа (25 кгс/мм²), мм | 10 | 16 | 16 |

| Наибольшая ширина изгибаемого листа, мм | 2000 | 2000 | 2000 |

| Максимальный угол при вершине конических обечаек, град | 20 | 20 | |

| Скорость гибки, м/мин | 9.3 | 7,7 | 8,5 |

| Наименьший радиус гибки, мм | 180 | 240 | 240 |

| Диаметр верхнего валка, мм | 215 | 270 | 270 |

| Диаметр боковых валков, мм | 195 | 260 | 260 |

| Электрооборудование и привод машины | |||

| Количество электродвигателей, кВт | 4 | 4 | 4 |

| Электродвигатель (главного) привода вращения боковых валков, кВт | 8,5 | 12,0 | 12,0 |

| Электродвигатель механизма наклона откидной опоры верхнего валка, кВт | 1,1 | 1,1 | 1,1 |

| Электродвигатели регулировки высоты боковых валков, кВт | 3,0 | 5,5 | 5,5 |

| *Электродвигатель привода механизма съема изделий (сталкивателя) (М5), кВт | 1,5 | 1,5 | 1,5 |

| *Электродвигатель привода поддерживателя обечайки (М6), кВт | 0,75 | 0,75 | 0,75 |

| Суммарная мощность электродвигателей, кВт | |||

| Габарит и масса машины | |||

| Габарит (длина х ширина х высота), мм | 3940 х 1250 х 1310 | 4040 х 1490 х 1745 | 4040 х 1590 х 2096 |

| Масса, кг | 5850 | 11495 | 8890 |

Полезные ссылки по теме

Каталог справочник листогибочных валковых машин

Паспорта листогибочных валковых машин

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

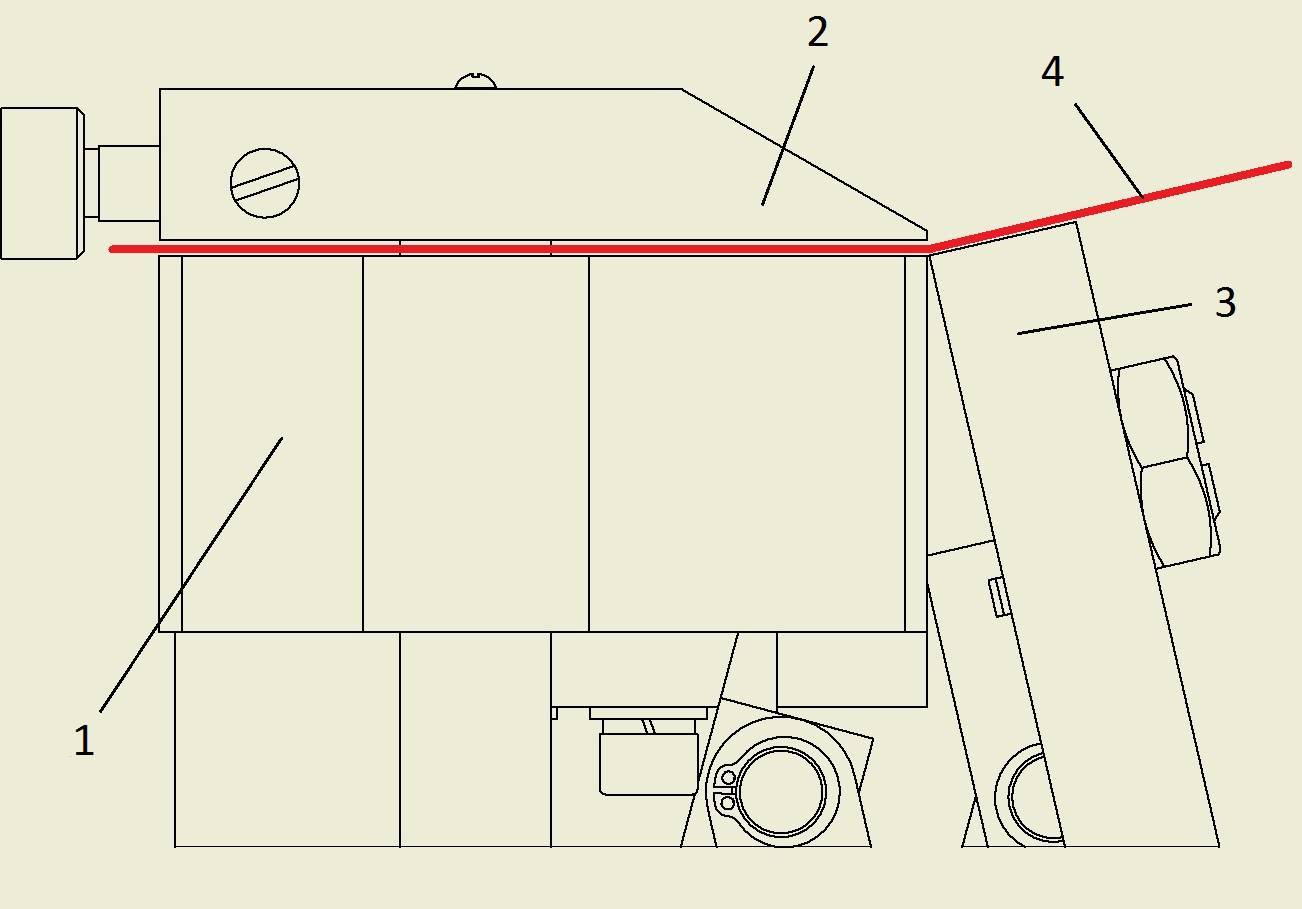

Схемы и назначение

Листогиб – понятие достаточно-таки общее. Приспособление листогиба зависит то его назначения. Исходя из этого характеру работы и необходимо подобрать схему самоделки, см. рис.

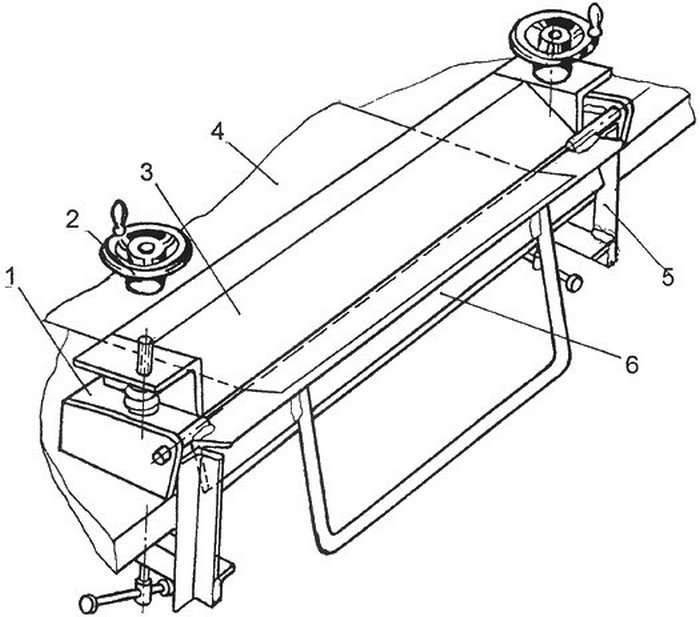

Рабочие схемы листогибочных станков разных типов

На поз. А – метод, знакомый каждому, кто хоть чуть чуть слесарничал. Так можно просто руками сгибать листы до 0,5 м шириной. Если длина гиба не больше 200-250 мм, то основание можно не крепить к верстаку, а вместе с прижимной балкой и деталью зажать в тиски. Сгиб выходит хорошим, если на траверсу нажимать более внизу, как показано на эпюре усилий, и подавать чуть вперед, как бы выглаживая сгиб. На подобном принципе основано большое количество конструкций самодельных листогибов; мы туда еще доберемся.

Вследствие упругости металла согнуть лист точно под 90 градусов не выйдет, благодаря этому применяют проставки из полосы металла, как показано на врезке. Почему на разрезе швеллеры, а не уголки? Дальше рассмотрим и данный вопрос; просто примитивная на вид конструкция имеет значительные невидимые моменты.

Поз. Б демонстрирует, как работает листогибочный пресс. Пресс как пресс: станина-матрица-пуансон-гидравлика-удар-готово. Используются эти только в товарном производстве с развитой охранной системой труда: сложны, дороги, просят квалифицированного ухода и чрезвычайно травмоопасны. Выскользнувший от неверной заправки или поломки оборудования лист способен отсечь человеку руку или голову.

На поз. В – протяжной (проходной) листогиб. Меняя обоюдное размещение валков, можно задавать радиус листового изгиба. Проходной листогиб бывает как ручным, так и с электрическим приводом. Поступающие в широкую продажу, в основном, имеют много функций:

- Гладкие валки предназначаются для жестяницких работ – выгибания заготовок обечаек кожухов, секций широких труб и т.п.

- Валки можно заменить на комплектные профилированные листогибочные вальцы, предназначающиеся для протяжки расширителей дверной коробки кровли – коньков, ендов, стоков для отвода воды и отбортовок.

- Также большинство моделей укомплектовываются опорой, прижимом и траверсой для ручной эластичны листов.

Именно такие листогибы и реализовываются по $2000 или около того. Многие укомплектовываются, или после можно докупить, фасонными вальцами для металлического шифера, однако, как уже разобрано, «отгонять вал» на продажу на них нельзя. Можно прокатить кусочек, если вот в настоящий момент необходимо, а приобретать целый лист смысла нет.

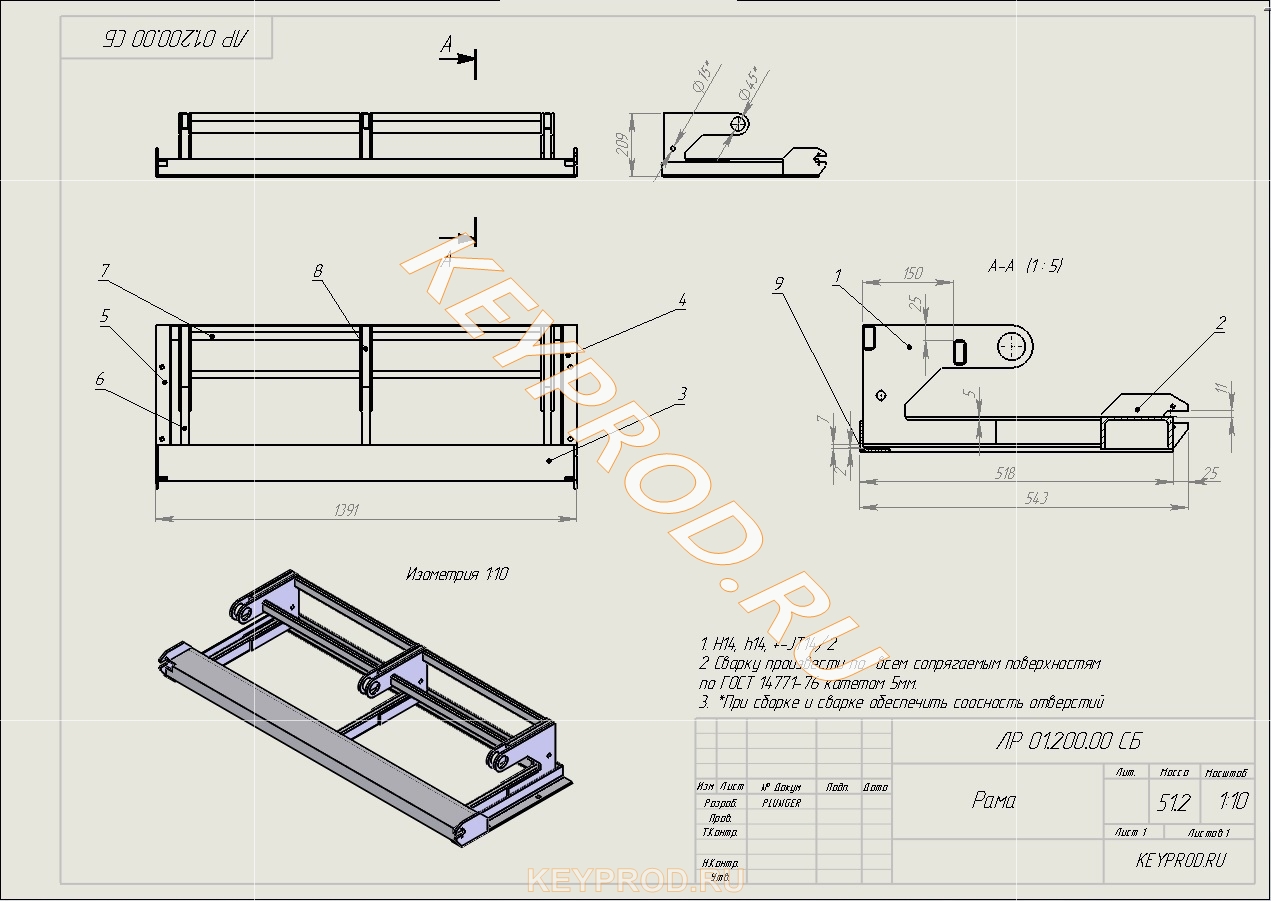

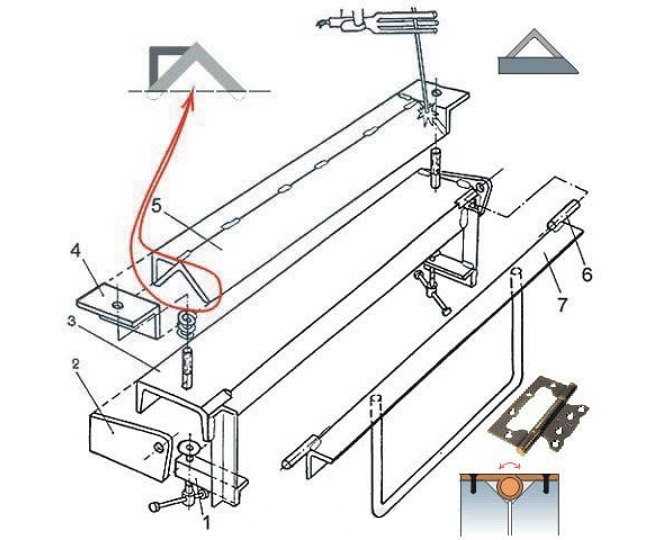

Чертежи создания листогибочных станков

Инструмент с поворотной рамой для гибки заготовок

Подобное устройство, сделанное своими руками, домашние мастера используют чаще всего для загиба листовых изделий. Тем более что оно отличается от остальных листогибов большой универсальностью. Рабочий стол в нём создают из металла либо дерева. Размеры такого листогибочного станка — не меньше 2х1 м. Если понадобится согнуть большие заготовки, то можно с задней стороны устройства установить плоскость, размещённую на уровне со столом, или откидную раму. Делается это для крепления металла, чтобы он не выскальзывал при изменении положения.

Спереди рабочего стола следует прикрутить основание. Для этого понадобится швеллер с шириной верхней грани не больше 7 см. К его концам монтируют направляющие шпильки с пружинами. На них потом фиксируется прижим, передняя грань у которого должна быть скошена под углом в 45 градусов.

Для создания поворотной части используется уголок, размером 5х5 см, с установленной рукояткой. Монтируют его на петлях таким способом, чтобы верхняя грань материала в откинутом состоянии располагалась на одном уровне с основанием.

Простота конструкции такого листогиба и доступность материалов для его сборки позволяет хорошо сэкономить. Во многих случаях металл для рабочего стола и каркаса даже не нужно приобретать, ведь в каждой мастерской есть обрезки труб, уголков и швеллера. Из этих остатков получится отличный самодельный станок для гибки металлических листов.

Чертёж устройства из тавров

Чтобы сделать такой листогиб, понадобятся следующие материалы:

Ровная поверхность, лучше металлическая;

Уголки не менее 3 штук с шириной полки около 45 мм и толщиной примерно 3 мм.

Самодельный листогибочный станок делается из тавра. Понадобится три куска такого изделия по 2,5 метра, небольшая металлическая пластина толщиной в 5 мм для укосин, два болта размером 20 мм, а ещё пружина. Сначала нужно сложить два тавра, а потом с двух концов у них сделать отверстия под петли. При этом края ямок скашивают под углом 45 градусов. Оставшееся изделие обрезают аналогичным способом, только выемку делают глубже, чтобы использовать в качестве прижимной планки.

Затем можно переходить к привариванию петель. Делать это надо обязательно с внешней и внутренней стороны. Потом к одному тавру фиксируют укосины. После этого монтируется прижимная планка, а сверху к ней приваривают пластины из металла с выемкой по центру. Диаметр такой ямки должен быть немного шире, нежели болта. Отверстие следует выровнять так, чтобы оно располагалось с установленной гайкой на одной плоскости, и приварить.

Следующий шаг — отрезание пружины, она должна поднимать прижимную планку на целых 7 мм. Болт необходимо пропустить в отверстие этого изделия, установить пружину и завинтить гайку. Когда будет вмонтирована такая же упругая деталь с другой стороны при откручивании планка будет сама подыматься.

Чтобы сделать приспособление для закручивания, необходимо к шляпке винта прикрепить отрезки арматуры. После этого останется только приварить ручку к подвижному тавру и можно приступать к работе. Такой станок будет довольно мощным, на нём получится гнуть даже толстые и длинные листы.

Валковый листогибочный станок своими руками

При создании и установке дымоходов, вентиляционных каналов и водосточных систем не обойтись без криволинейной гибки металлического листа. Прекрасно справляются с подобной задачей валковые листогибы.

Соорудить оборудование своими руками с тремя вальцами довольно легко. Ко всему прочему, его можно оснастить электромотором или ручным приводом. Основные детали валкового листогибочного станка следующие:

Опоры вертикальные из швеллера на подшипниках и с выемками под оси.

Продольные валы. Их необходимо 3 штуки, подойдут трубы разного диаметра, имеющие заваренные торцы. Подобные изделия лучше использовать толстые, чтобы не допустить деформации.

Рама.

Узел прижима верхнего валка.

Цепной либо зубчатый привод. Он необходим для обеспечения вращения валков с одинаковой скоростью и в одном направлении.

Струбцины. Они перемещают опорные валки по горизонтали.

Одна вертикальная стойка в станке должна вращаться вокруг оси на 90–120 градусов. Так необходимо делать, чтобы заменить в последующем вальцы на цилиндры другой величины. Во время изготовления устройства вальцового типа стоит понимать, что его возможности будут ограничены силой человека. На таком самодельном оборудовании гнуть разрешается листовой металл шириной до 60 см и толщиной не больше 1,5 мм. Диаметр жёлоба можно регулировать путём перемещения валков.