Напоследок о ручных топорах

Если у вас нет возможности самостоятельно изготовить механизированный дровокол, придется рубить дровишки традиционным способом

Здесь важно подобрать удобный инструмент, который максимально облегчит работу

Как выбираются топоры для колки дров:

- В магазинах продаются колуны с разной длиной рукояти и весом лезвия (2—5 кг). Приобретайте инструмент, подходящий вашей физической форме, ведь махать топором нужно часто и долго. Не стоит сразу брать самые тяжелые экземпляры.

- Деревянное топорище качественных изделий выстругивается из вяза, клена или березы. Указанные породы не крошатся в щепы и не раскалываются.

- Не покупайте топор со слишком короткой рукояткой, уменьшающей силу нанесения ударов. Чересчур длинное топорище легко обрезается под нужный размер.

- Проследите, чтобы «голова» плотно сидела на рукояти.

Если позволяет бюджет, стоит обратить внимание на более практичные импортные колуны с прочной пластмассовой рукояткой и различными профилями лезвия, сделанного из качественной стали. Популярные варианты – прямые топоры бренда Fiskars и колуны для заготовки дров со смещенным центром тяжести от производителя Vipukirves

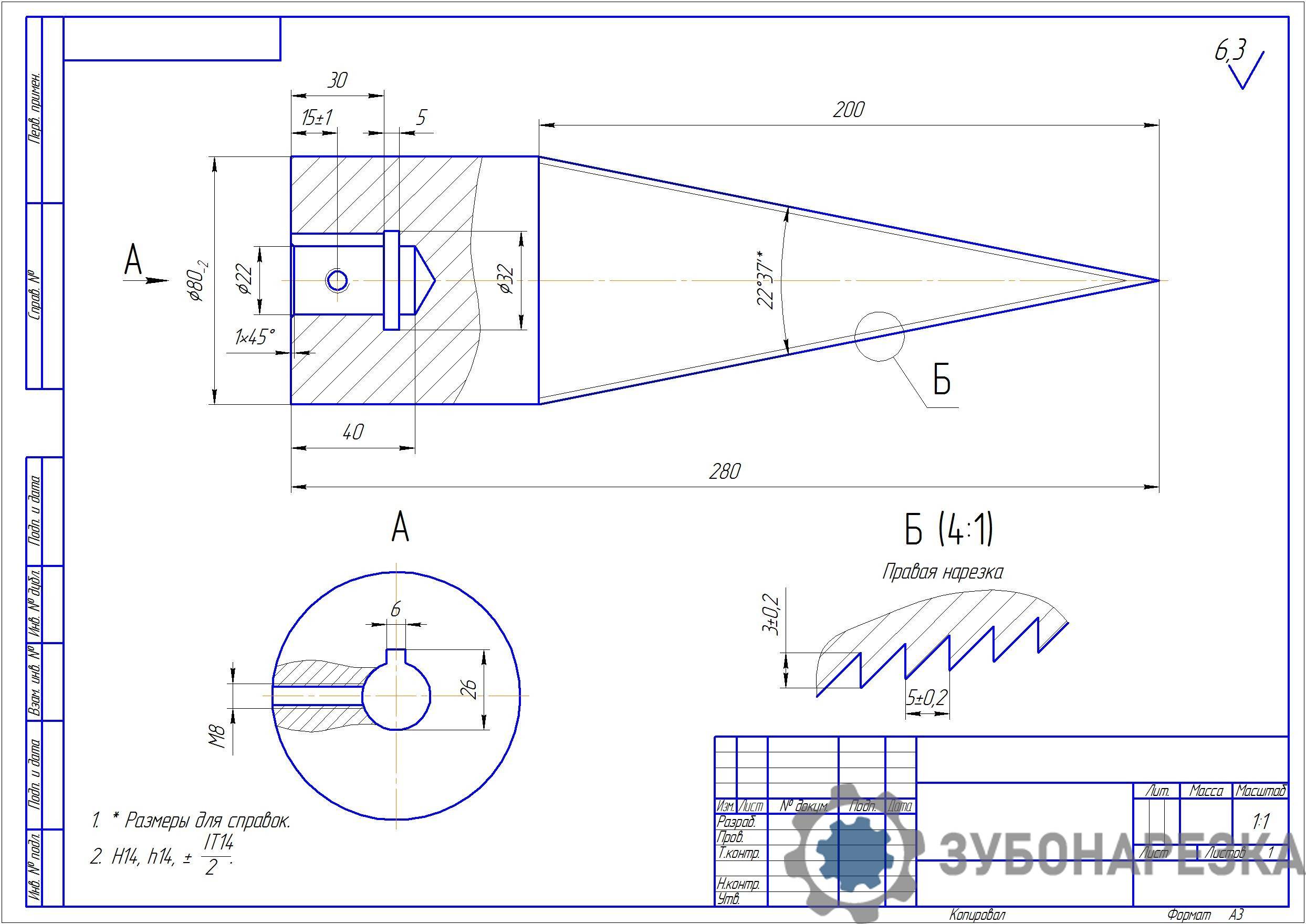

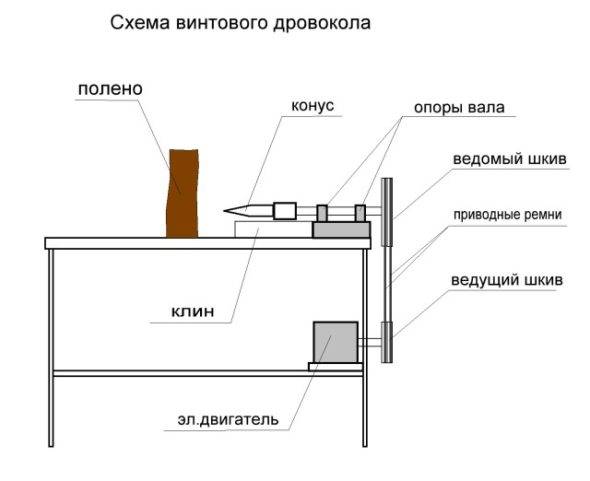

Принцип действия, преимущества и устройство винтового дровокола

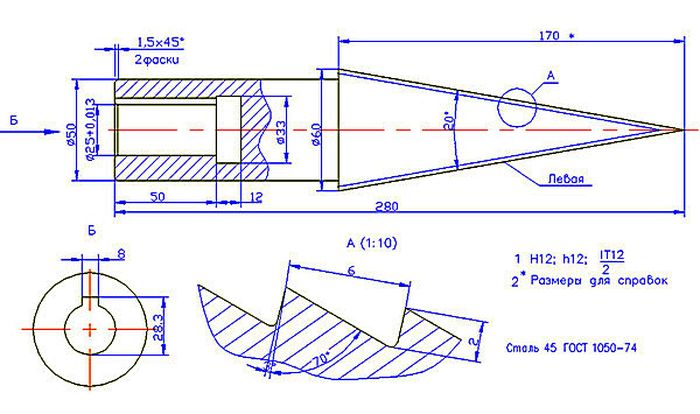

Конус дровокола вращается с помощью электродвигателя. Он входит в полено и, за счет постепенного увеличения диаметра, разрывает его по волокнам. Дрова на винт подаются вручную. Самодельный винтовой дровокол обладает следующими преимуществами:

- Простота конструкции.

- Низкая стоимость узлов.

- Легкая доступность узлов (почти все, кроме конуса, они имеются в быту).

- Высокая производительность (до 12 м3 дров длиной около 60 см).

- Простота эксплуатации.

Имеются у этого устройства и недостатки. Во-первых, он плохо разрезает древесину с переплетающимися волокнами. Во-вторых, чурки разделяются на поленья не полностью – приходится заканчивать этот процесс вручную. А для этого требуются определенные усилия.

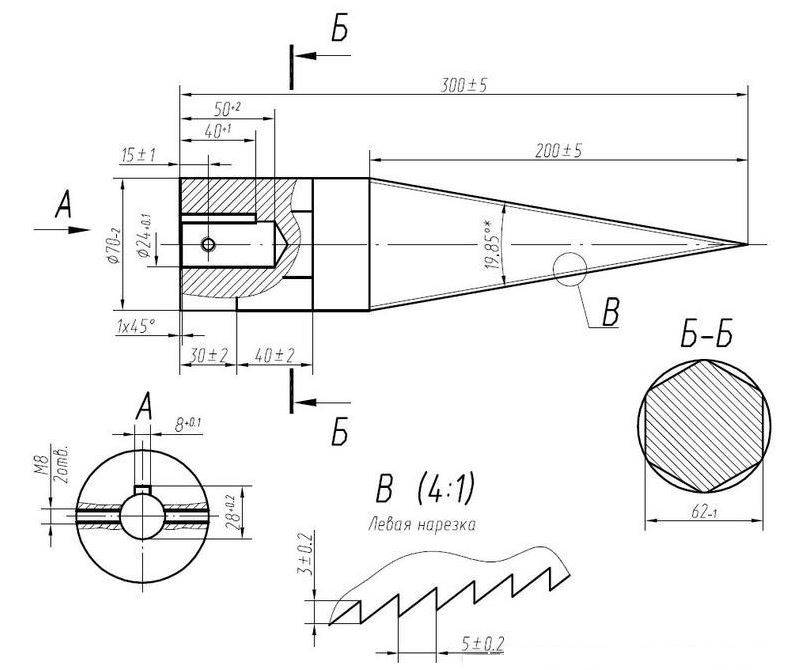

В-третьих, для изготовления конуса потребуется токарный станок. Хотя, винт можно сделать и самому – на просторах интернета имеется масса информации по этому поводу. Кроме того, эту деталь можно приобрести в готовом виде.

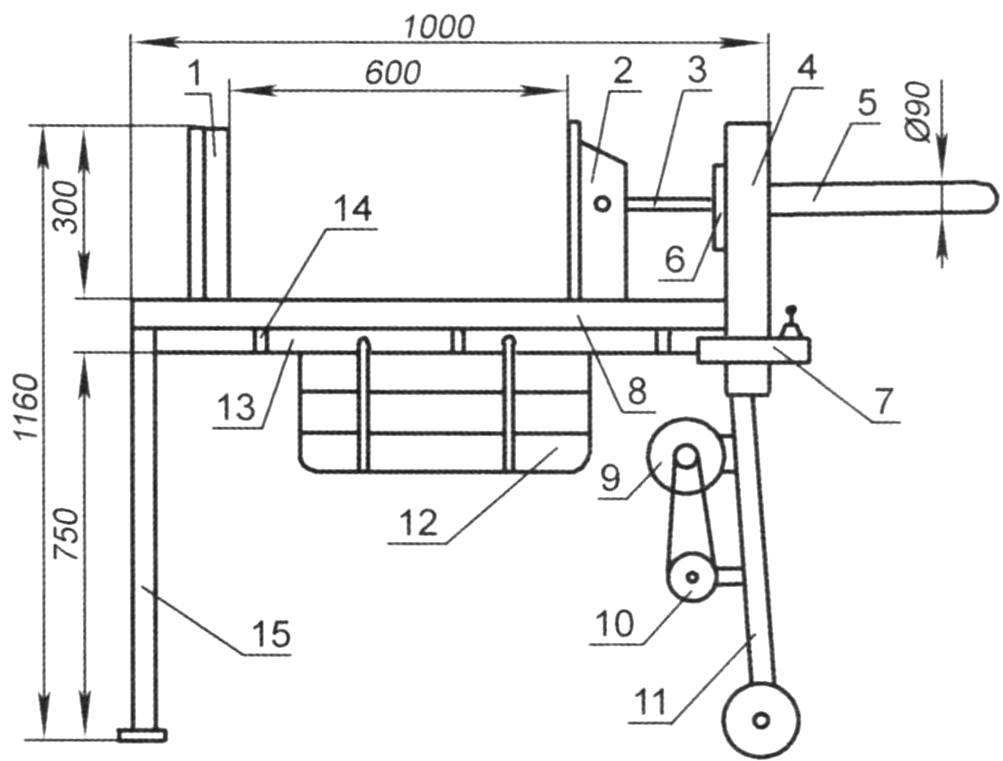

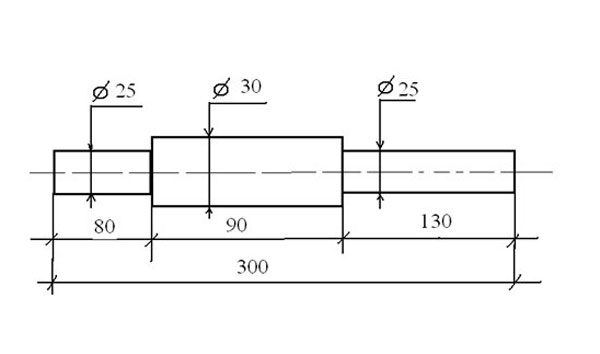

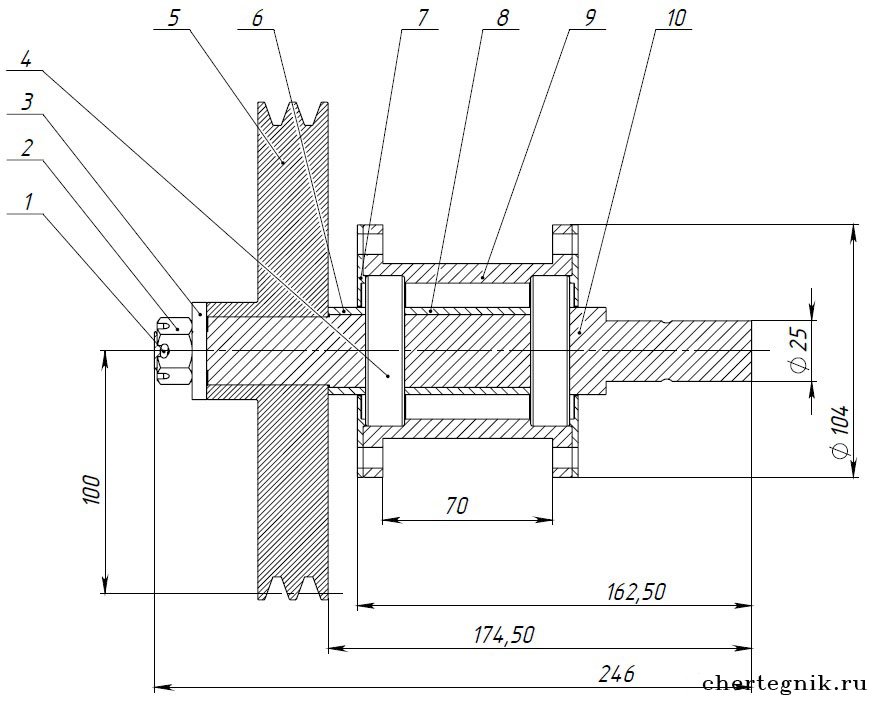

Вал с конусом необходимо установить на прочной, устойчивой платформе. Рекомендуемый диапазон частоты вращения конуса – от 300 до 500 об/мин. В данной схеме электродвигатель обеспечивает вращение винта за счет ременной передачи.

Преимущество этой схемы в том, что здесь можно любые двигатели. А требуемая частота вращения винта достигается за счет ременной или цепной передачи. На вал электродвигателя устанавливается шкив меньшего диаметра, на вал винта – большего.

При большой частоте вращения двигателя, для обеспечения требуемого вращения рабочего органа потребуется большая разница диаметров ведущего и ведомого шкивов. В таком случае используется двухступенчатая передача. То есть, между ведущим и ведомым шкивами устанавливается промежуточный вал.

Для упрощения конструкции агрегата рекомендуется использовать электродвигатель с редуктором. На производительности такое решение никак не скажется.

Существует вариант, при котором электродвигатель соединяется с конусом напрямую. Максимальная частота оборотов двигателя должна в этом случае быть 500 об/мин, минимальная мощность – 3кВт.

Вариант, при котором двигатель расположен под столешницей, более предпочтителен. Длина столешницы в таком случае потребуется меньше. Кроме того, это позволит защитить мотор от щепок. В данной схеме подойдет однофазный электродвигатель, что поможет снизить затраты на изготовление устройства.

Дровокол должен также соответствовать следующим требованиям:

- допустимая мощность электродвигателя — 2-4 кВт;

- наличие кнопки включения и выключения, а также устройства, предназначенного для защитного отключения в случае возникновения внештатных ситуаций;

- вал винта должен находиться на подшипниковых опорах;

- на конусе должна быть упорная резьба;

- высота агрегата должна быть около 800 мм;

- ремни желательно использовать клиновидные, а шкивы — двухручейные;

- заготовки должны подаваться вертикально (если заготовки будут подаваться по-другому, винт может заклинить).

Видео: дровокол с двигателем стиральной машины

Если у вас есть необходимые материалы, нетрудно построить дробилку древесины своими руками: Планы, фотографии и инструкции находятся в свободном доступе в Интернете. Для этого вам понадобятся:

- различные металлические обрезки;

- болгарка;

- сварочный инвертор;

- умение варить;

- умение составлять и просчитывать схемы;

- творческая смекалка.

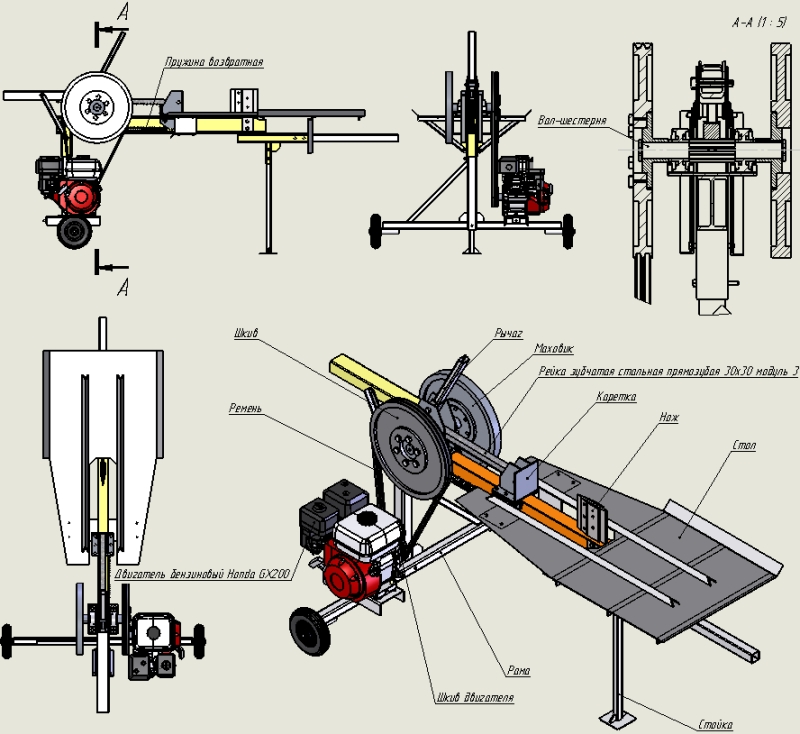

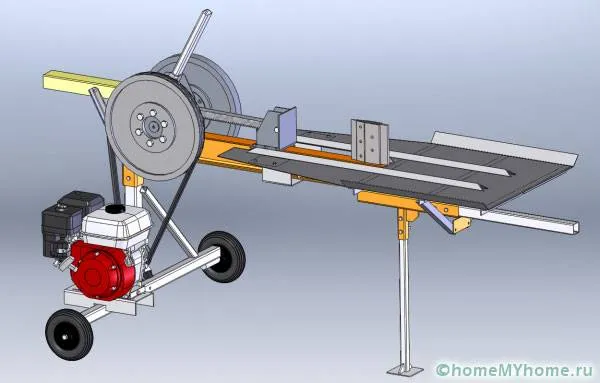

Реечный дровокол – схема и изготовление

Самый простой способ сделать стоечно-ригельный дровник своими руками: планы, фото, инструкции которого находятся в свободном доступе в интернете. Его основание — прочная стальная рама, к которой крепятся клин, двигатель и редуктор. Для его создания необходим электродвигатель мощностью не менее 2 кВт и два шкива с соотношением диаметров не менее 1:4. Также можно использовать шестерни от разных редукторов с соотношением более 8:1. Если у вас нет электродвигателя, а есть бензиновый двигатель от пилы или газонокосилки, можно подключить его. Если да, то вам придется еще больше увеличить передаточное число, так как скорость такого двигателя очень высока. Сделайте лезвие для измельчителя древесины из стального листа толщиной не менее 1 см и отшлифуйте его под углом 90 градусов. Для обработки толстых бревен необходимо изготовить составной нож толщиной не менее 5 см и укрепить его внутри стальным болтом соответствующей формы.

Механизм передачи должен располагаться на 4-6 см выше рамы и на расстоянии, вдвое превышающем длину рамы от лезвия. Кроме того, коляска должна иметь возможность ездить по кровати. Высота каретки должна соответствовать высоте реечного привода. Установите поперечную пластину на передней части каретки (по направлению к лезвию), чтобы она служила направляющей. Используйте стальную пластину толщиной не менее 7 мм. Установите на каретку любой шарнир, позволяющий поднимать и опускать рейку, и сконструируйте основание для пружины, которая поднимает рейку над шестеренкой. Установите и закрепите возвратную пружину, которая перемещает тележку к коробке передач. Прикрепите к раме рычаг, который толкает стойку в сторону коробки передач. Используйте этот рычаг для управления работой битера — при нажатии рычага рейка входит в зацепление с шестерней и движется вперед. При необходимости обрежьте рейку резаком — она должна быть немного короче, чем расстояние от пластины подачи до резака.

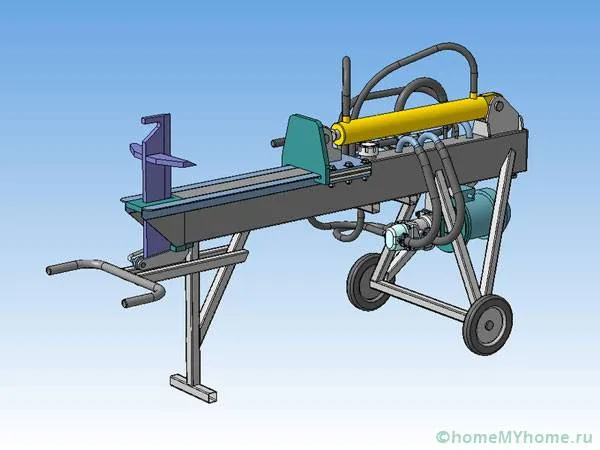

Гидравлический дровокол – материалы и чертежи

Построить гидравлический фрезерный станок по дереву своими руками: Вам понадобятся планы, фотографии и инструкции, которые вы найдете ниже:

Винтовой колун — что это такое?

Простая конструкция конусного дровокола очень эффективна, если требуется переколоть несколько кубометров дров

Колоть дрова, не прилагая при этом больших усилий, можно с помощью винтового колуна. Чтобы понять, как работает это приспособление, достаточно вспомнить, как в процессе неудачного ввинчивания шурупа в деревянную рейку или планку эти предметы раскалывались в месте физического воздействия. Бороться с этим явлением просто — достаточно предварительно засверлить отверстие под саморез, и он пойдёт как по маслу. Принцип раскалывания древесины при вкручивании винта был использован домашними мастерами в рассматриваемой конструкции. Вот только простой шуруп раздвигает волокна недостаточно, поэтому его модифицировали, намного увеличив конусность и уменьшив соотношение глубины резьбы к диаметру инструмента. В результате получили винт, который представляет собой симбиоз клина и самореза. Приспособление легко вворачивается в древесину благодаря резьбовой части и разрывает её по волокнам за счёт многократного увеличения диаметра инструмента.

Схема винтового дровокола

В зависимости от конструкции привода существует несколько разновидностей винтовых дровоколов. В одних винт насажен непосредственно на вал электрического двигателя. Требования к силовому агрегату в этом случае выдвигаются довольно жёсткие — электромотор должен быть низкооборотным (не более 500 об/мин), и достаточно мощным (не менее 3 кВт).

Схема, при которой конус устанавливают прямо на вал электродвигателя, подходит только для тихоходных силовых установок

В других схемах винтовых колунов используются электродвигатели любого типа, а снижение оборотов вращения достигается за счёт применения механических редукторов, ремённых и цепных передач. При этом на вал силового агрегата устанавливают шкив (звёздочку) малого диаметра, а на вал дровокольного конуса — большого. Соотношения их размеров подбирают так, чтобы понизить частоту вращения электродвигателя до приемлемых 300 – 500 об/мин. Иногда при использовании высокооборотных моторов достичь этого без существенного увеличения диаметра ведомой звёздочки (шкива) невозможно. В таком случае устанавливают промежуточный вал и двойную (ступенчатую) передачу.

Максимально упростить конструкцию механического колуна при сохранении высокой производительности можно, установив электродвигатель с редуктором

Все детали конструкции монтируют на прочной станине, которую для удобства работы оснащают откидным столиком.

К достоинствам конусных дровоколов можно отнести:

- простоту конструкции;

- возможность изготовления в домашних условиях (практически все комплектующие, кроме конуса, можно найти на собственном подворье);

- высокую производительность оборудования;

- низкую стоимость установки;

- эксплуатация агрегата не требует квалификации оператора.

К сожалению, простая и надёжная конструкция винтовых колунов не лишена недостатков. Огромным минусом конусного дровокола является то, что древесина с переплетающимися волокнами — непреодолимое препятствие для его буравчика, поэтому прикорневые и особо сучковатые чурбаки придётся разделывать другим способом. Второй недостаток заключается в неполном разделении чурок на поленья. Нередко заканчивать разделку большого чурбака на две отдельные части приходится вручную, а это не каждому под силу. Ещё хотелось бы отметить невозможность изготовления конуса дровокола без применения токарного станка. Конечно, занести это в минусы можно лишь частично, поскольку в сети есть множество предложений как по изготовлению, так и по продаже винтов любого размера.

Пример ножного гидроколуна

А теперь давайте рассмотрим пример, когда вы не хотите платить за свет и за бензин или другое топливо, но какой-то простейший гидроколун хочется. Как сделать так, чтобы все работало от человеческой силы? На самом деле просто.

Как это работает в жизни, можно посмотреть на видео:

Материалы и инструменты для сборки:

- гидравлический домкрат;

- профильная труба 40х50;

- уголки;

- стальные пластины толщиной 6-8 мм;

- резиновый жгут;

- кусок металла толщиной не менее 30 мм (для создания клина, который будет раскалывать древесину);

- болты М12;

- сварка, болгарка, измерительный инструмент, дрель и прочее.

Процесс изготовления

Шаг 1. Изготавливаем раму.

Основа служит профильная труба диаметром 40х50 мм. Но в одиночку она не справится и может согнуться. Тут варианта 2. Либо берем толще трубу, либо усиливаем существующую. С первым вариантом все понятно, а как сделать второй можно увидеть на фото. Делается простая ферма.

Привариваем направляющую к платформе. Следите за качеством швов, они должны быть высокого качества и надежные. На обратную сторону навариваем косынку.

Чтобы изготовить ползунок необходимо воспользоваться уголком. Режем на необходимые отрезки и свариваем. Основная задача сделать свободное скольжение по направляющей, но сильные следите чтобы не появились сильные люфты. Для усиления места, куда в последствии будет упираться шток гидравлического домкрата, приваривается косок пластины.

Шаг 2. Делаем основу для домкрата.

Требуется гидравлический домкрат с подъемной мощность в 10 т. Но можно мощность подобрать и меньше, к примеру, 6 тонн тоже справляется достаточно хорошо. Но необходимо подготовить хорошую опору. Для этого берем полоски металла толщиной 6–8 мм и привариваем под пятку домкрата.

Шаг 3. Ручка.

По задумке домкрат работает от ноги, поэтому приходится модернизировать ручку. Для этого просто свариваем детали для получения необходимого изгиба удобного для ноги. Можно также приварить специальную педаль, чтобы нога не соскальзовала. Для возврата ручки в исходное положение, можно воспользоваться пружиной. Но автор пошел более сложным путем и приварил ролик и привязал к ручке жгут.

Шаг 4. Нож.

Режущую часть делаем из стали не менее 3 мм. Затачиваем в виде клина. Для крепления к направляющей используем винты М12. Винты требуют периодической проверки.

Фото ножа для колки дров

Фото ножа для колки дров

На этом ножной пресс для колки дров готов. Основное его преимущество, он не требует много ресурсов, весь подходящий материал можно найти в гараже. Источник http://www.sense-life.com/hands/drovokol.php

Технология изготовления щепы

Процессы заготовки щепы в домашних условиях для своей коптильни и ее производства в объемах промышленного масштаба существенно различаются.

Заготовка щепы для копчения своими руками (видео)

Любители копчения, у которых есть дача или садовый участок, скорее всего, постараются не тратить деньги на покупную щепу, а попробуют заготавливать её самостоятельно. Как это сделать в домашних условиях?

Рекомендуем: Как сделать надежный дровокол самостоятельно

Для начала нужно заготовить сырье. На остатки пиломатериалов от строительства дома или бани рассчитывать не приходится – там, в основном, сосна, пихта и лиственница. Поэтому придется или сходить в лес или заказать нужный материал в лесозаготовительной конторе или на лесопилке, объявления об этом можно найти и в Интернете и в местных газетах.

Далее древесину нужно очистить от коры и измельчить одним из способов, которые будут рассмотрены ниже в п. 3.1. Оптимальными для наилучших результатов копчения считаются фракции размером от 2х2 до 3х3 см с толщиной до1 см.

При производстве щепы основная проблема – обеспечить ей оптимальную влажность в 50-70%. Сырая щепа сильно дымит вредным дымом, сухая будет загораться и не даст достаточного для копчения дыма. Влажность древесины можно измерить следующим способом:

- замочить щепу в чистой воде с температурой 20-30 °С на 4 часа, после чего ее влажность приблизится к 100% независимо от того, какой она была вначале и вес воды станет равным весу впитавшей его древесины;

- вымоченную щепу выложить на решетку и дать воде стечь в течение 15-20 мин.;

- влажную щепу взвесить, вес записать и обозначить его как начальный;

- вес влажной щепы умножить на 0,8 (такой вес требуется при холодном копчении) и на 0,75 (при горячем копчении), результаты записать;

- подсушить щепу и, когда ее вес станет 0,8 от начального, влажность составит 60% (40% воды испарились), а когда дойдет до 0,75, влажность будет 50% (осталась только половина воды);

- готовую щепу ссыпать в полиэтиленовый пакет, тщательно завязать и написать на пакете его вес, чтобы в дальнейшем, при необходимости, можно было восстановить возможную потерю влажности;

- перед использованием тару со щепой снова взвесить и если вес будет меньше первоначального, залить в распылитель или пульверизатор воду в количестве, равном потерянному весу и опрыскать ей щепу в пакете;

- снова завязать пакет и оставить так на час, после чего оптимальная влажность дерева восстановится, и щепа станет готовой к применению по назначению.

Щепа с оптимальной влажностью хорошо и ровно горит, не образуя сажи, выделяя «чистый дым», который придает копченым продуктам изысканный, тонкий вкус и аромат.

Промышленное производство щепы

В промышленном производстве щепы не обойтись без автоматики, например, как МК-100БД и его аналогов, сравнение которых мы приведем в конце статьи:

Первый шаг в технологическом процессе производства щепы – окорка (удаление коры) деревянных заготовок. При малых объемах производства для этого используют двуручный скобель или топор, при больших – барабанные или роторные аппараты.

Рекомендуем: Как производится кладка различных кирпичных печей

Щепа, по стандарту, должна иметь строго определенную влажность, поэтому перед дроблением древесину сушат в специальных сушильных камерах.

После этого сырье загружают в устройство, где происходит измельчение его до нужных размеров.

Затем щепки сортируются, для чего применяются вибросита. Они имеют несколько платформ с ячейками разного диаметра, что позволяет быстро разделить крупные и мелкие фракции. Получаемая на выходе щепа, при необходимости, проходит дополнительное подсушивание до нужной влажности на барабанной сушилке. Далее продукт упаковывается и складируется в сухом помещении.

Существует также малоизвестная в нашей стране технология копчения, разработанная в Канаде, которая предусматривает прессование опилок в брикеты, специально предназначенные для уникальных цифровых электрических коптилен Bradley Smoker.

Классификация дровоколов

Чтобы разобраться с чертежами, фото и инструкциями созданного своими руками, следует знать, какие есть разновидности данных устройств.

Классификация дровоколов производится с учетом типа привода:

- простой вариант на бензиновом или дизельном топливе, который отличается автономностью и высокой эффективностью;

- для малых объемов рекомендуются устройства механического типа;

- к стационарным вариантам относятся модели, функционирующие на электричестве.

По конструктивным особенностям и принципу колки, дровокол бывает следующих видов:

электрический дровокол с вертикальным расположением полена;

Для применения в быту стоит выбрать гидравлические и винтовые варианты дровокола своими руками. Видео демонстрирует, как сделать такие изделия самостоятельно.

Характеристики моделей с конусообразным колуном

В электрических и дизельных аппаратах задействуется колун в виде конуса, который раскалывает ствол при помощи механического давления и за счет передвижения наконечника колуна. При этом не затрачиваются большие усилия и расход топлива минимален.

Аппарат состоит из следующих частей:

- мотор с мощностью 1,5 кВт, количеством оборотов около 400 и напряжением не более 380;

- станина представляет собой настольную поверхность, куда складываются дрова;

- редуктор применяется для контроля за оборотами.

Если решите делать такой дровокол своими руками, то чертежи, фото, инструкции к нему будет легко найти на страницах интерьера, а все составляющие можно найти по доступной цене. Подобные аппараты применяются для небольших , и .

Особенности гидравлического дровокола

При помощи гидравлической модели можно обработать значительный объем сырья за кратчайшие сроки. Работа аппарата выполняется за счет двигателя и гидравлического оборудования.

При сборке такой модели, стоит учитывать некоторые особенности:

- расположение бревен по вертикали или горизонтали;

- допустимые размеры;

- габариты цилиндра и особенности мотора, которые влияют на мощь раскалывания сырья;

- мощность мотора.

Подобный агрегат соорудить труднее, чем винтовое изделие. У данного аппарата производительность выше, его можно применять не только в бытовых целях, но и коммерческих.

Нюансы реечного варианта

В реечном устройстве колун фиксируется к рейке, которая перемещается при помощи зубчатой передачи. Бревно устанавливается между упорным устройством и колуном. Раскол бревна производится при надавливании на специальную ручку оборудования. После этого шестерни крепко сцепляются, а рейка с колуном передвигается вперед к бревну.

Обратное перемещение сдвигает колун в исходное положение, и расколотое полено убирается. Подобный аппарат функционирует от электрического мотора и не требует сложного обслуживания.

Для реечного агрегата важными считаются такие параметры:

- возможная длина полотна;

- разновидность колуна;

- сила, которая применяется к заготовке.

Комментарий

Специалист по подбору инструмента «ВсеИнструменты.ру»

“Реечный дровокол можно приобрести в заводской комплектации. Конусные или винтовые модели не предлагаются в сборке. Отдельно можно найти конус из стали, а остальные части набрать из подручных средств.

Виды ручных дровоколов

Самыми популярными являются ручные дровоколы (их также называют кинетическими), работающие за счет простых физических принципов и не требующие специальных физических возможностей. Вот основные типы приспособлений:

лом-колун (полено, на которое устанавливается колун, колется при резком поступательном движении при помощи специального стержня-лома);

Дровокол-лом

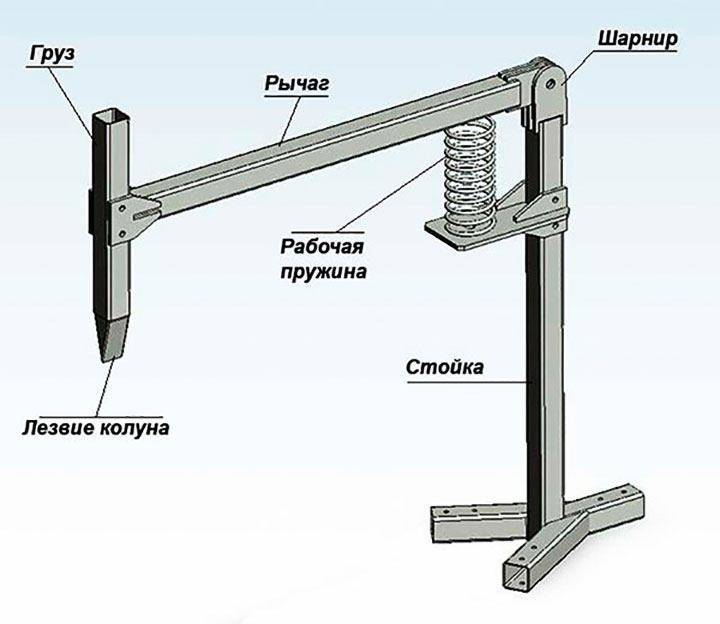

пружинный (имеется рычаг силы, применяется способ утяжеленного рабочего элемента);

Пружинный ручной дровокол, сделанный своими руками

- с ручным приводом (есть специальная тумба, на ней находится лезвие, ориентированное вверх. Полено ставится на лезвие и легко раскалывается надвое с помощью, например, кувалды);

- реечный (присутствует специальная рейка с зазубринами, являющаяся толкающим элементом).

Самодельный реечный дровокол Инструмент для колки дров с ножной педалью

Если вы часто топите дровами, то уже неоднократно сталкивались с проблемой их заготовки. Чтобы максимально упростить процесс, можете использовать ручные мини-дровоколы – такие как Greenween, «Стрела», Kolundrov. Подобные приспособления помогут быстро и качественно расколоть самые «сложные» поленья, а орудовать ими могут даже женщины (в том числе пожилые).

Удобно пользоваться такими вот мини-дровоколами Пользоваться таким дровоколом смогут даже женщины

Greenween

Приспособление имеет базовую и многофункциональную модификации. Но устройство в обоих случаях идентично: на раме закреплено широкое лезвие, выполненное из высокопрочной стали. На краях лезвия наплавлены ребра – специальные жесткие пластины, разделяющие на части треснувшее полено.

Фото дровокола Greenween Дровокол GreenWeen

Базовая модель отличается от многофункциональной диаметром чурок, которые можно колоть. С помощью второй версии приспособления можно справиться даже с самыми толстыми чурбанами. У нее есть специальная полукруглая пластина, в которую упирается свободный конец полена.

Основным преимуществом дровокола Greenween является его безопасность

Базовая же модификация оснащена сплошным металлическим кольцом, выступающим в роли боковой опоры. Внутренний диаметр кольца указывает, какова максимальная толщина чурок. Дровокол Greenween тщательно проработан и эргономичен, а потому работать с ним легко и не утомительно. Весит он 5,7 кг, его высота – всего 35 см. Многофункциональный вариант инструмента весит еще меньше – 4,8 кг.

У базовой модификации дровокола имеется сплошное металлическое кольцо

«Стрела»

Это ручной инструмент, что-то среднее между строительным ломом и топором-колуном. Вследствие этого может применяться для многих целей, а не только для колки дров. Например, для сбивания льда или наледи, для взрыхления замерзшей или плотной почвы во время строительства.

Ручной дровокол «Стрела»

Конструкция инструмента телескопическая, есть рабочий элемент (длинный стержень с ручкой) и ударный (остроконечный конус в нижней части). Ручки резиновые, поэтому инструмент не соскальзывает во время эксплуатации. Сам принцип работ прост: стержень поднимается и падает на полено, в результате чего то раскалывается.

Этот инструмент многофункциональный

С помощью «Стрелы» можно раскалывать очень тяжелые и толстые поленья. Работать с инструментом легко, он отлично справляется с деревом мягких пород. Что касается других преимуществ, то к таковым можно отнести:

- небольшие размеры;

- уменьшение прикладываемой физической силы во время работы;

- универсальность (об этом мы рассказали выше).

«Стрела» может раскалывать самые тяжелые и толстые поленья Дровокол имеет небольшие размеры

Но есть минусы, среди которых:

- непривлекательный внешний вид;

- нагрузка на поясницу (это никуда не девается);

- высокий риск получить травму (клин может соскользнуть с чурки – как правило, малого диаметра, еще щепки или само полено могут отскочить);

- появление мозолей (даже невзирая на то, что рукоятки резиновые).

При работе с дровоколом есть риск получить травму

Kolundrov

Это альтернатива «Стреле», но более безопасная в применении. Kolundrov имеет высокую производительность, выглядит вполне симпатично и безопасен в эксплуатации. Нижняя часть стабильна, она имеет отверстия для крепления, благодаря металлическому кольцу сверху щепки и раскалываемые поленья не отлетают в стороны, а значит, не могут поранить человека.

Ручной дровокол Kolundrov

С помощью заостренных ножей легко разбиваются даже сучковатые и влажные чурбаны.

Таблица. Среднерыночные цены на популярные ручные дровоколы в 2019-2020 гг.

| Наименование дровокола | Средняя стоимость, руб. |

|---|---|

| Greenween | 5 650 |

| «Стрела» | 1 690 |

| Kolundrov | 5 800 |