Типы профилегиба

На текущий момент известно несколько видов инструментов для гибки стальных деталей и заготовок:

- электрические;

- гидравлические;

- ручные.

Электрический

Одной из особенностей подобных приспособлений являются большие размеры, что обуславливает необходимость их стационарной установки. Использование подобного гибочного инструмента обеспечивает высокую точность, при этом это никак не сказывается на прочности обрабатываемых деталей.

Гидравлический

Наибольшее распространение профилегибы подобного типа получили в промышленности. В первую очередь они полезны при выполнении работ по монтажу систем водоснабжения и канализации. Применяя подобное оборудование, удается с минимальными затратами времени и усилий выполнить деформацию обрабатываемого изделия. Однако только этим достоинства изготовленных своими руками профилегибов не ограничиваются. Имея в наличии подобное оборудование, можно довольно легко гнуть заготовки любых габаритов.

Наибольшее распространение профилегибы подобного типа получили в промышленности. В первую очередь они полезны при выполнении работ по монтажу систем водоснабжения и канализации. Применяя подобное оборудование, удается с минимальными затратами времени и усилий выполнить деформацию обрабатываемого изделия. Однако только этим достоинства изготовленных своими руками профилегибов не ограничиваются. Имея в наличии подобное оборудование, можно довольно легко гнуть заготовки любых габаритов.

Ручной

Среди предлагаемых сегодня на рынке подобных приспособлений рассматриваемый вариант является наиболее доступным по своей стоимости. Его отличают небольшие размеры, что дает возможность пользователю переносить его в любое место

Если обратить внимание на чертежи подобного оборудования, то в них не предусматривается какое-либо основание

Однако, решив использовать подобный инструмент для гибки деталей, следует иметь в виду, что этот процесс сопряжен с определенными сложностями. Прежде всего, деформация деталей с применением профилегиба подобного типа требует больших усилий. К тому же, чтобы придать заготовкам необходимую форму, приходится затрачивать много времени. Среди минусов, которыми обладают ручные профилегибы, следует отметить то, что им не под силу выполнить деформацию толстых труб, а также они не в состоянии обеспечить высокую точность.

Но даже невзирая на все их недостатки, все же подобные профилегибы лучше всего подходят для выполнения работ в домашних условиях. Дело в том, что у домашнего мастера возникает необходимость в выполнении работ небольшого объема. По этой причине ему будет под силу справиться с ручным станком.

Требуемые инструменты и материалы

Для изготовления подобного устройства, требуются определенные материалы и инструменты:

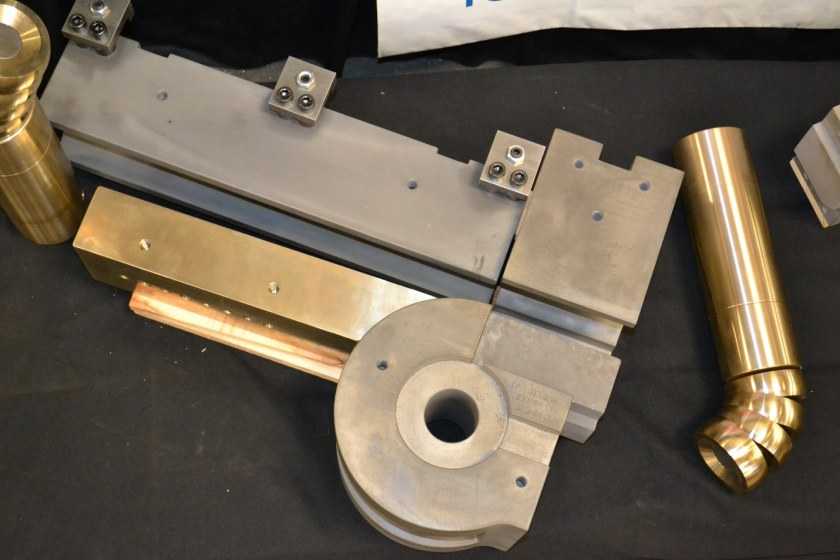

- Ролики для профилегиба можно сделать самостоятельно или приобрести. Обычно при изготовлении роликов применяется сверхпрочная сталь, способная выдерживать большое давление. В качестве роликов могут применяться валы. Ролики можно снять с других устройств.

- При изготовлении основания используются пластины толщиной 5-8 мм. Они предназначены для принятия высокой нагрузки. Для усиления конструкции можно купить четыре уголка длиной 30 см.

- Усилие может передаваться с помощью специального механизма, например, редуктора. Изготовить его собственноручно достаточно сложно, но можно получить устройство из разбора. Большой популярностью пользуются устройства для гибки из домкрата.

Создать станок своими руками можно лишь при наличии определенных инструментов:

- Сварочного аппарата. Чтобы создать прочную конструкцию соединение отдельных элементов проводится с применением сварки. Этот метод соединения характеризуется высокой надежностью и прочностью.

- Болгарка. Для изменения длины и формы применяемых материалов, используется метод механической обработки. Работать с металлом можно при использовании специальных кругов, предназначенных для работы со сталью.

- Различные измерительные приборы. Создаваемая конструкция должна иметь точные размеры. В противном случае получить изделие с требуемыми показателями не получится.

- Напильники или шлифовальное оборудование. Стоит учитывать, что при резке могут появиться заусенцы и другие дефекты, требующие обработки при применении особого инструмента.

Куда сложнее создать устройство с электрическим или гидравлическим приводом.

Конструкция

Создание долговременной и практичной конструкции профилегиба требует применения изделия из металла. Главным условием является жесткость основы, чтобы выдерживать большие нагрузки.

Обратите внимание!

Тиски своими руками: простые и надежные самодельные тиски от А до Я (190 фото)

Вибростол своими руками — выбор материалов, узлов и агрегатов для вибростола с пошаговым описанием изготовления

Зернодробилка своими руками — принцип работы, виды и особенности создания устройства для переработки зерновых культур

Для этого подойдет швеллер. Он обладает требуемой прочностью и большой площадью поверхности для монтажа необходимых элементов.

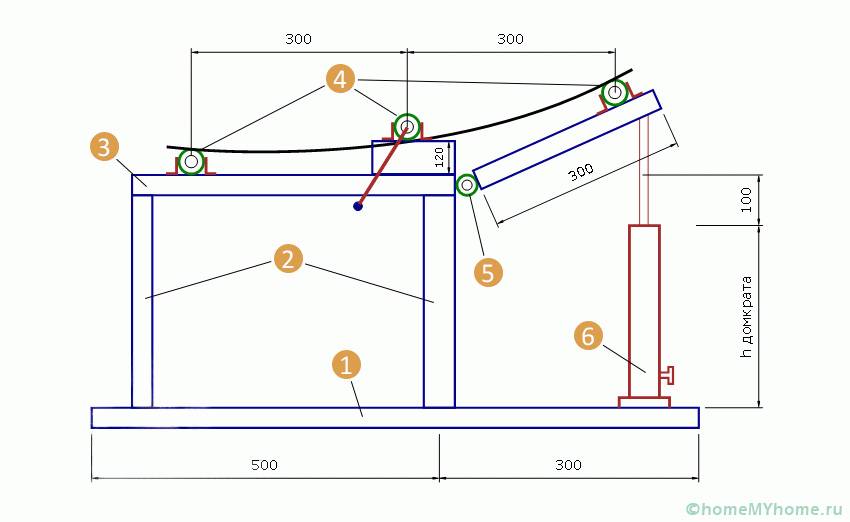

Принцип работы профилегиба

Работа заключается в механическом воздействии на металл для его холодной деформации. Разные станки воздействуют на профиль при помощи определенной направленности механического усилия:

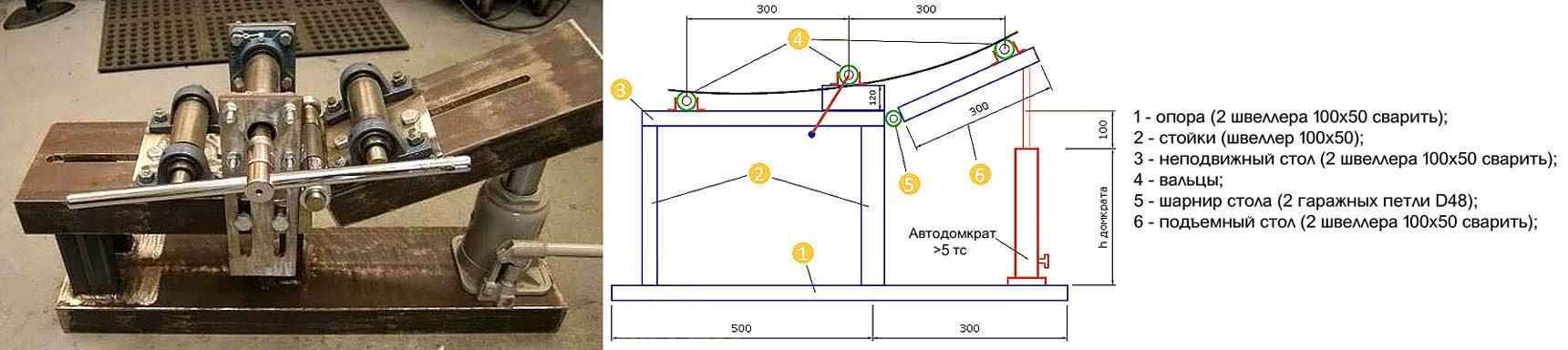

- Вал для прижимания заготовки движется по направлению сверху вниз. Такое воздействие заложено в основе работы многих гибочных станков, применение силы домкрата в большинстве случаев не требуется.

- Прижимной вал профилегиба работает по направлению снизу вверх, и сила давления действует так же. Этот простой принцип работы применяется в устройствах с применением гидравлического домкрата. Характерно движение серединного вала, а самые боковые валы остаются стационарно неподвижными.

Работа профилегибочного станка по обоим принципам сама по себе является эффективной.

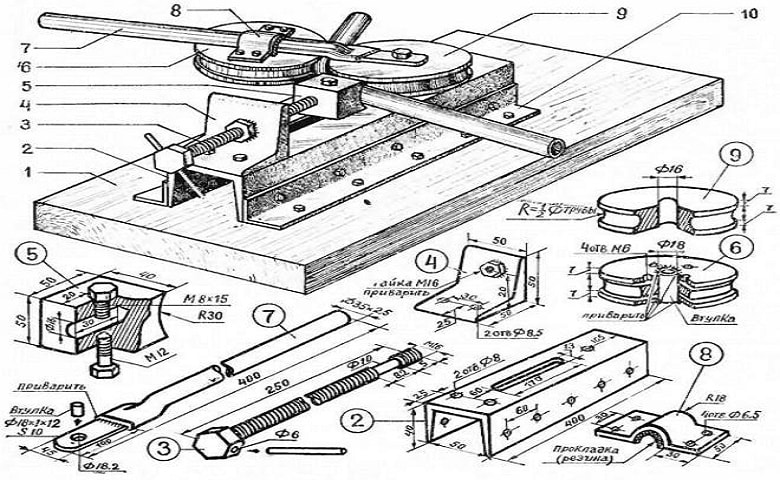

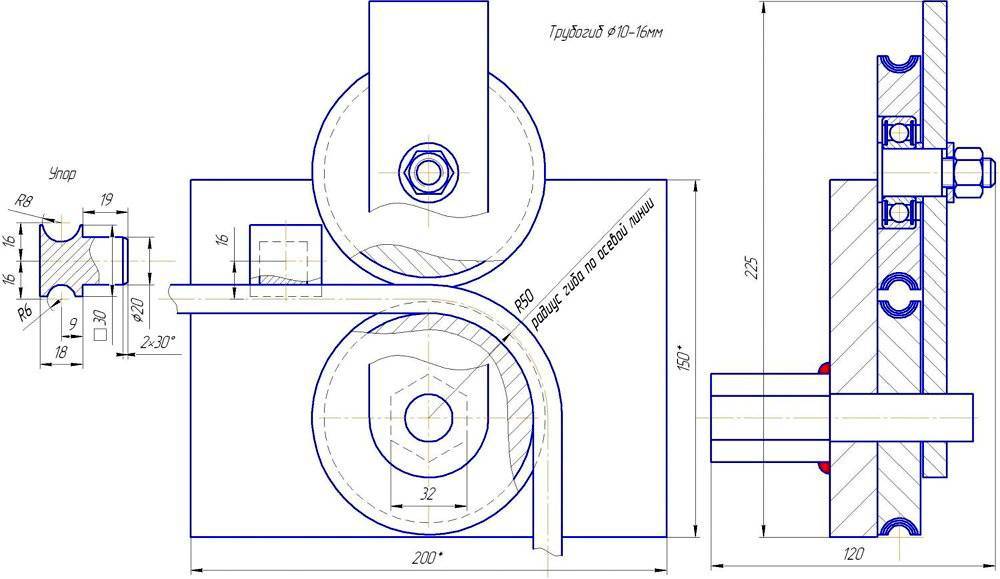

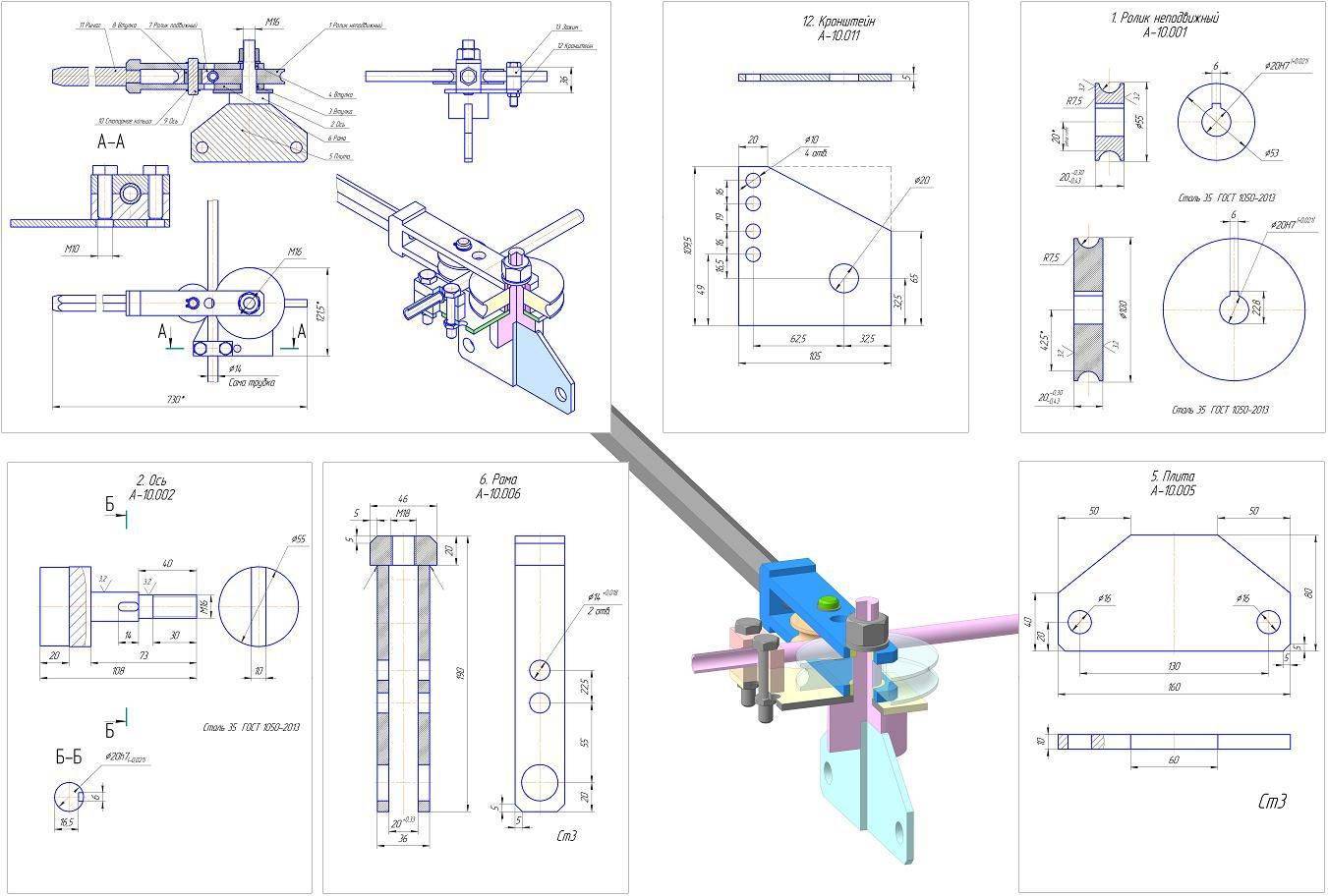

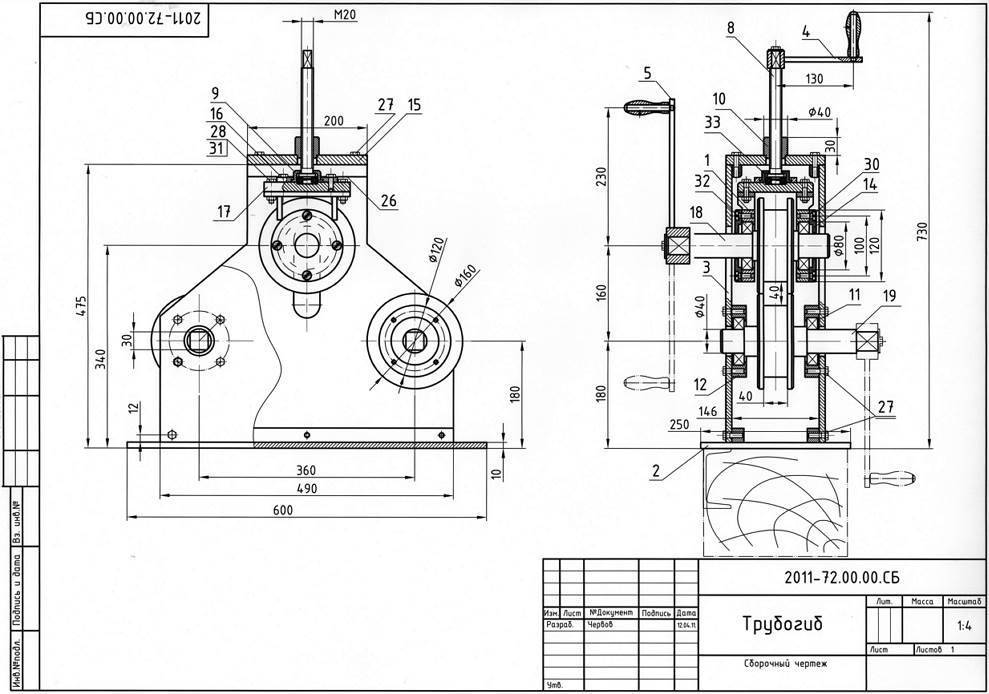

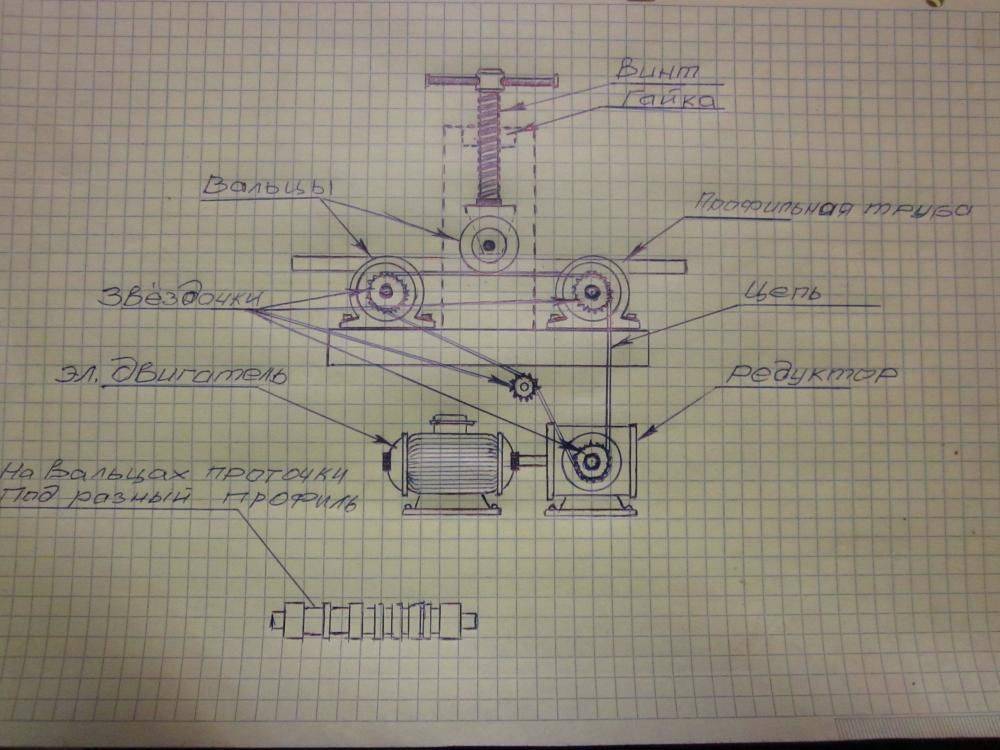

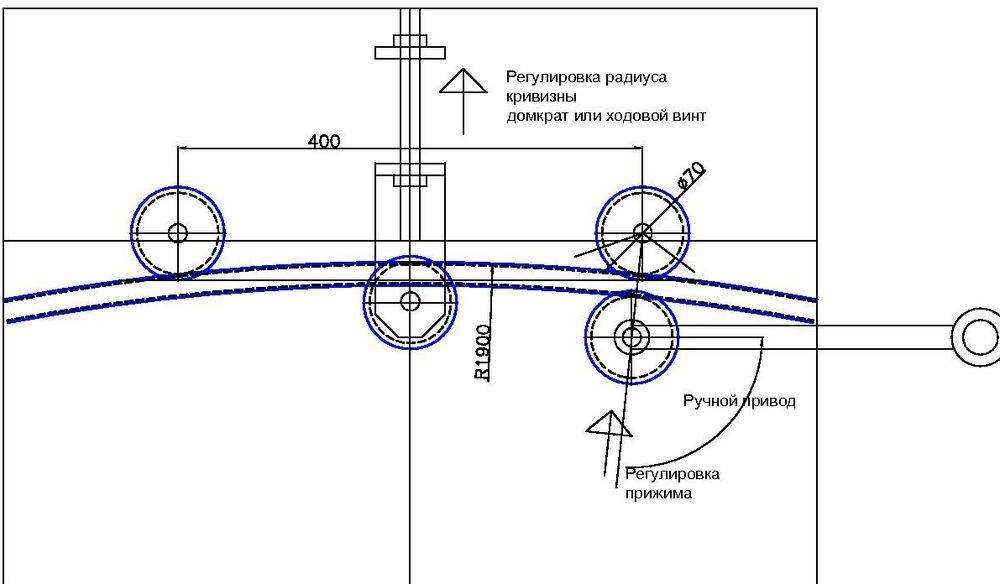

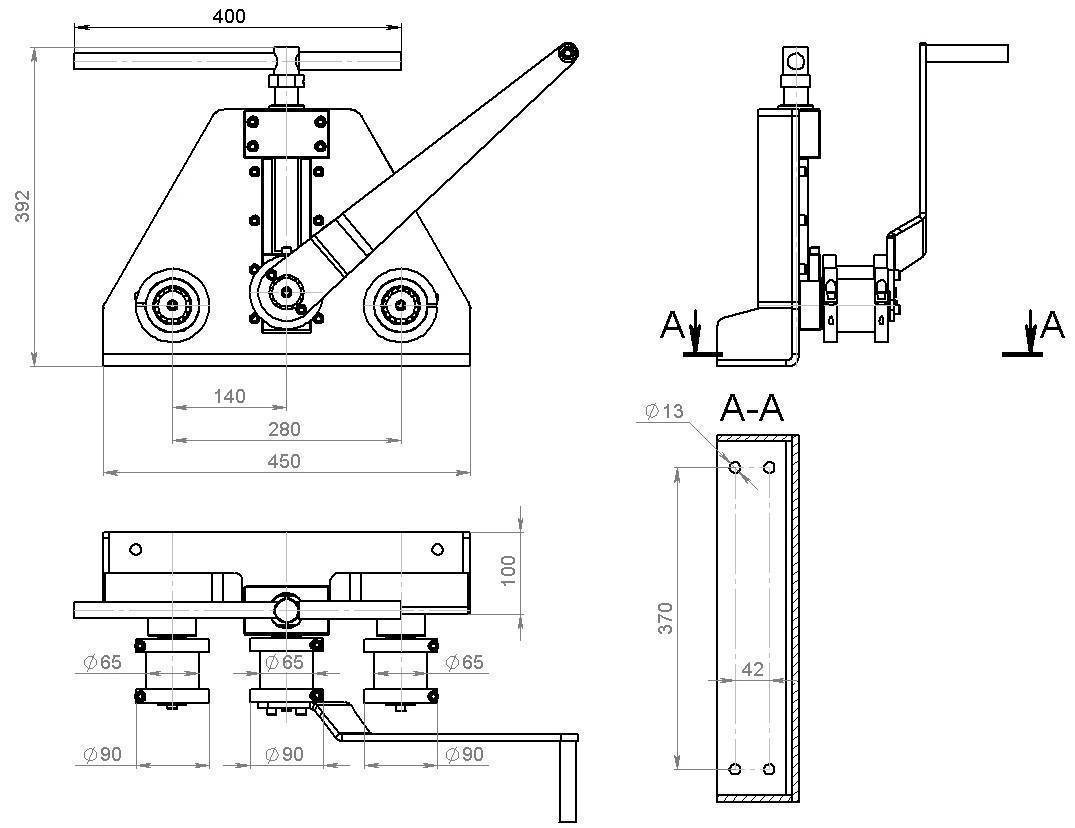

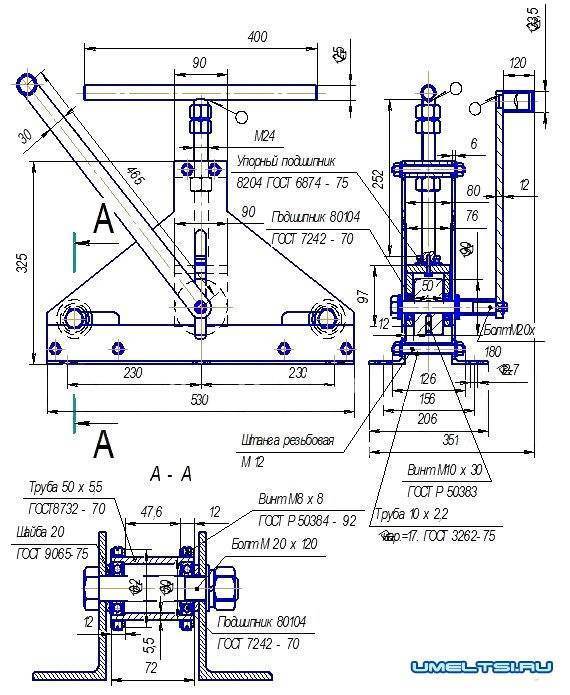

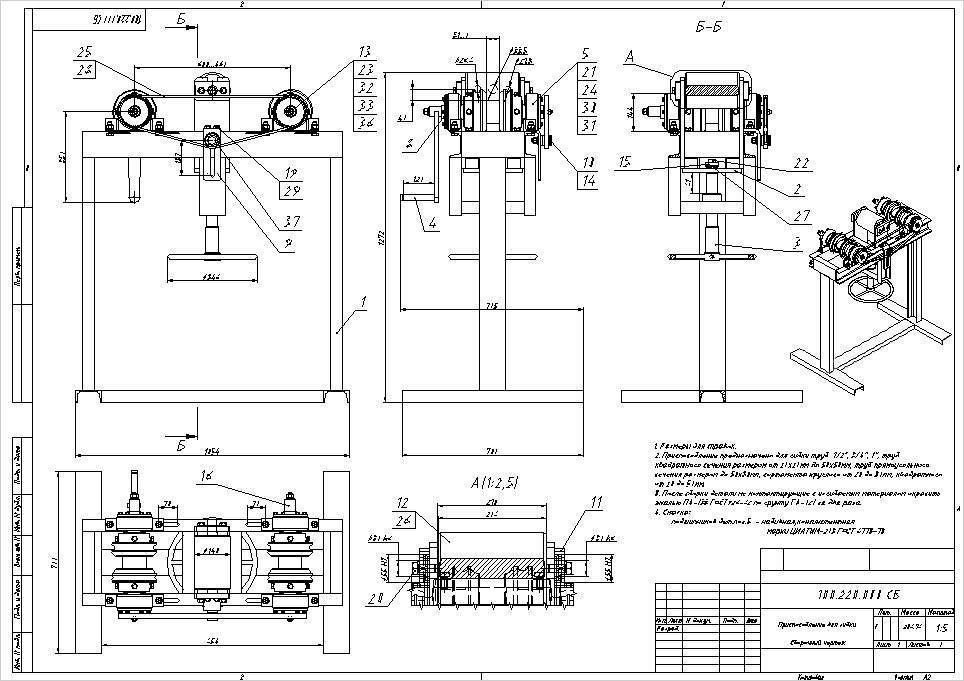

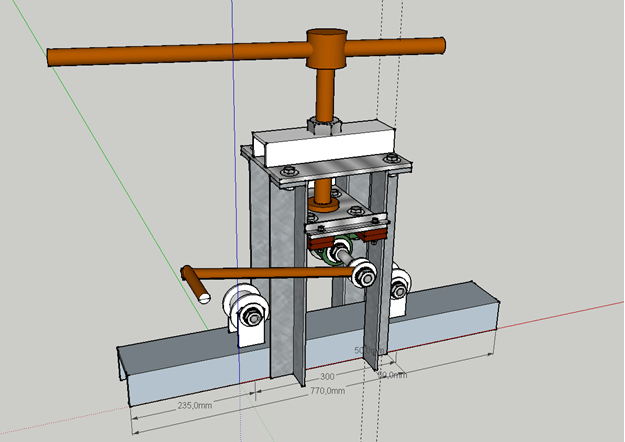

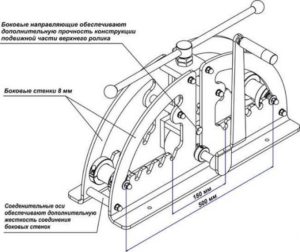

Конструкция самодельного гибочного станка на чертеже

Для изготовления профилегиба своими руками чертежи просто необходимы. Сборка станины и расположение валов нельзя сделать самому «на глазок», так как гибка профиля отличается тем, что нужно выдерживать размер, радиус. В неправильном расположении узлов кроется опасность выпуска бракованных арочных конструкций, которые придется еще раз пропускать через вальцы для исправления.

Помимо неправильного радиуса, есть опасность скручивания профиля, если продвижение заготовки не выровнено в одной плоскости. Как изготовить чертежи можно посмотреть на видео, но актуальным такое копирование будет только в случае:

- если чертежи предназначаются именно для гнутья того вида профиля, что требуется гнуть на самодельном станке, причем даже материал должен совпадать;

- если предлагаемая схема в интернете или другом информационном поле технически совершенна и будет работать, для этого следует досконально разобраться в конструкции или показать чертеж ручного профилегиба специалисту;

- если искомый чертеж содержит описание технологического процесса сборки, а изображения на чертеже имеют все размеры, сечения, диаметры, информацию о расположении узлов и деталей;

- если детали, заготовки и узлы чертежа имеются в свободной продаже, и не возникнет сложностей с их изготовлением или поиском аналогов для самодельного станка.

Изготовление самодельных схем

Чаще всего те мастера, которые изготавливают гибочный станок для профиля своими руками, стараются разработать свои чертежи для работы. При черчении узлов, деталей учитывают вышеизложенные принципы составления схем, а для основы берут готовую конструкцию. При этом проектируют детали и заготовки, которые легко доступны в продаже и без проблем изготавливаются своими руками.

Вальцы или ролики, пропускающие профиль, должны иметь торцевые поверхности, повторяющие сечение профиля, который будет допущен к обработке гнутьем. Для некоторых профилей, например, уголок или усеченный тавр учитывается направление требуемого изгиба, например, в сторону полки или по внутреннему ребру жесткости. Некоторые специалисты при изгибании полого профиля наполняют его сыпучим материалом, песком, концы при этом закрывают заглушками. Эта процедура помогает избежать сминания или разрыва сечения при прохождении через вальцы.

С учетом типажа своего изгибаемого профиля

Рабочие поверхности вальцов, через которые проходит заготовка профиля в процессе изгибания, выполняются своими руками в полном соответствии с сечением проката. Для сложных конфигураций желательно повторить все мельчайшие элементы конструкционных особенностей. Выработаны стандартные формы торцевых поверхностей роликов для:

- трубы круглого или овального сечения, арматуры, прута – в форме желоба по диаметру профиля или круглой канавки по форме изделия;

- квадратной или прямоугольной трубы — в виде правильного сечения соответствующей формы с размерами по внешним габаритам проката;

- уголка для гибки по наружной стороне (когда снаружи арки окажется внутренняя сторона уголка) – торец вальца делается плоским, предусмотрен удерживающий кант в виде борта;

- в предыдущем случае изгибающий и прижимающий элементы должны работать в паре, так, что борт первого четко прижимал металлическую полку к боковой поверхности другого;

- уголка, если гибка осуществляется по внутренней поверхности, тогда удерживающий борт располагается на опорном ролике, а изгибающий имеет плоский торец;

- швеллера, который гнется так же, как и уголок, для него применяется похожая система;

- двутавра – по принципу гладкой торцевой поверхности вальцов, и поперечным сечением, равным по размеру внутреннему габариту профиля, чтобы ролик при пропуске профиля проходил внутри проката.

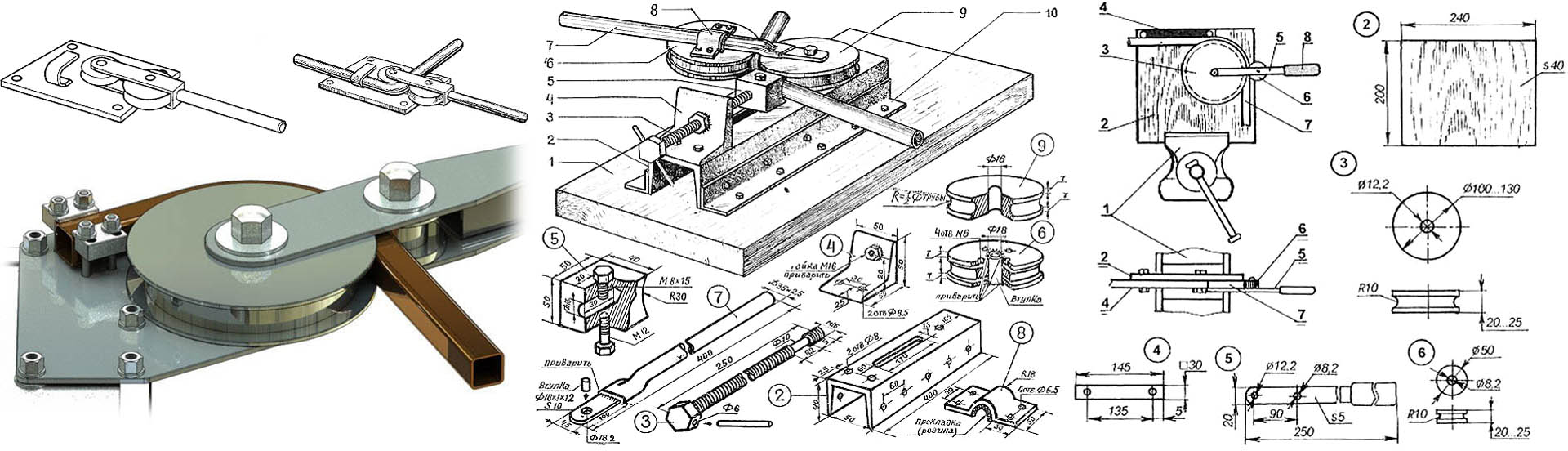

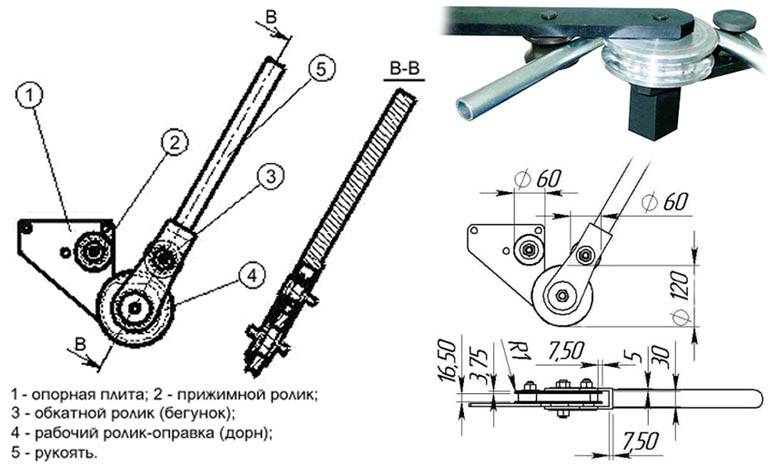

Ручной самодельный станок

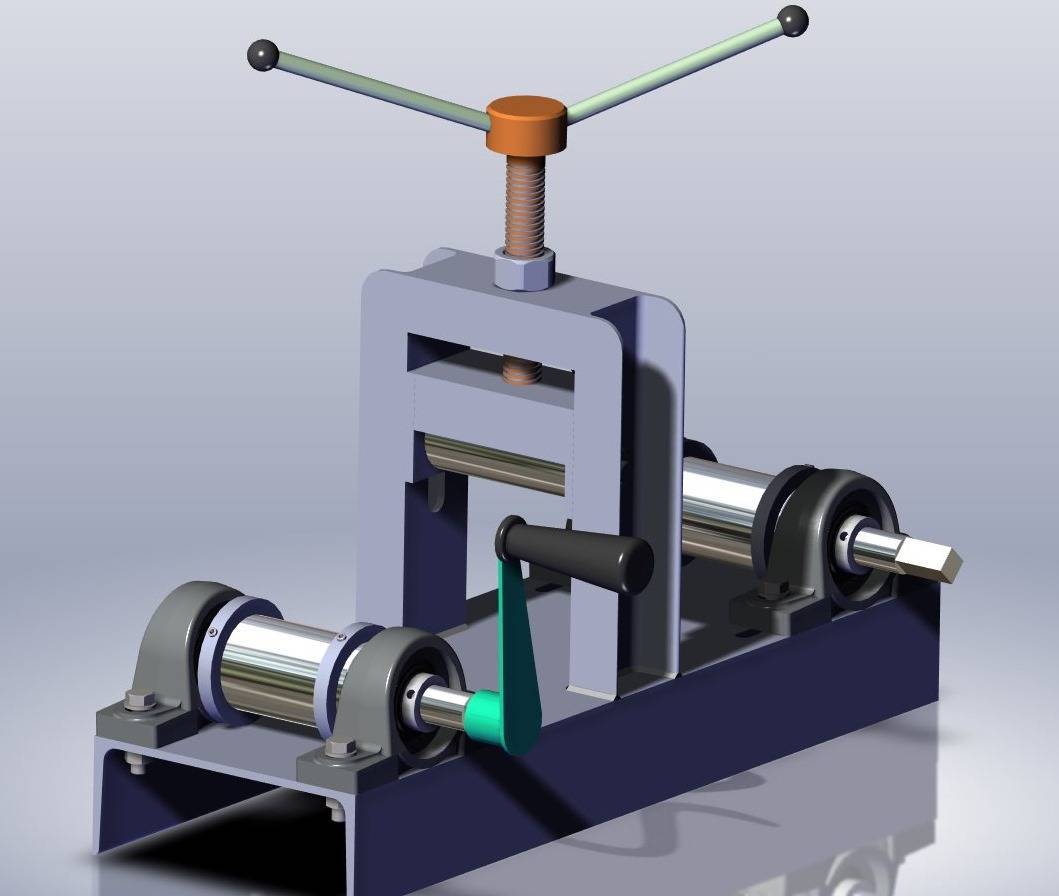

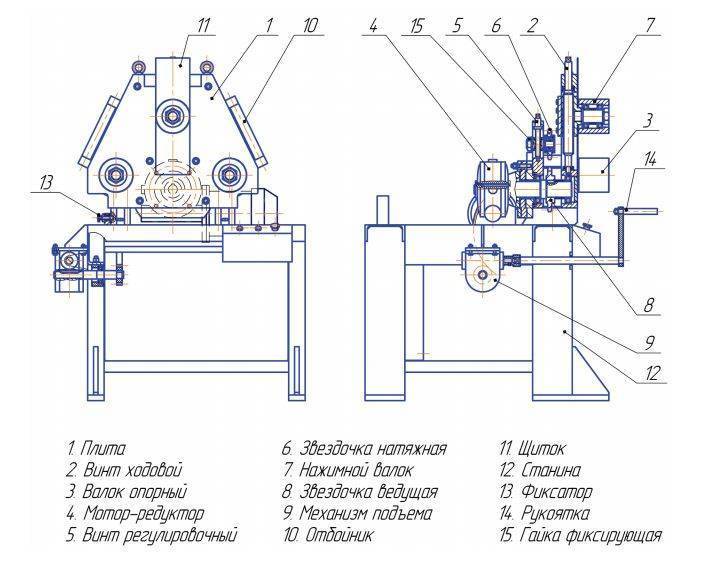

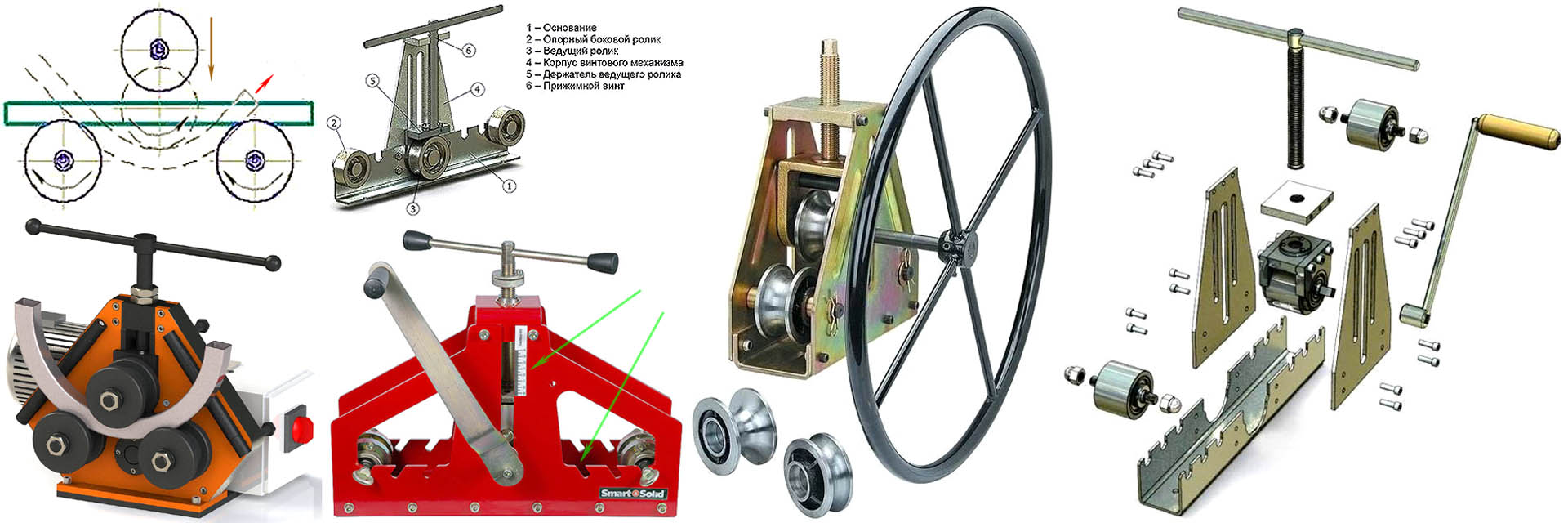

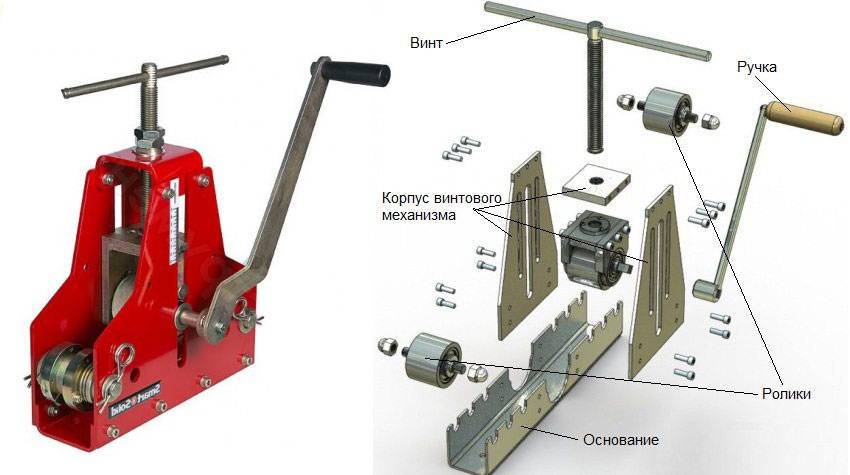

Устройство заводского профилегиба

Устройство заводского профилегиба

Для создания ручного профилегиба своими руками, необходимо определиться с размерами деталей, подлежащих обработке.

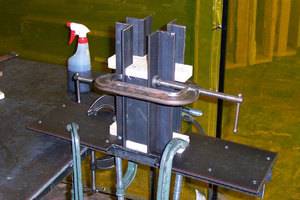

Для выполнения простейших работ используют обычную систему упоров, в которые вставляют конец профиля и, понемногу перемещая деталь, сгибают ее в нужных размерах.

Простейший вариант самодельной конструкции — бетонное основание с залитыми в него металлическими опорами.

Такие конструкции используются для работ с профилем до 20 мм. Если предстоит обработка деталей сечением более 25 мм, понадобится создание более сложной конструкции.

Потребуется прочное основание, на котором закреплены два опорных ролика. Они снабжены бортиками, высота которых соответствует размерам обрабатываемого профиля. Между ними устанавливается натяжное устройство с верхним прижимным роликом. Он изменяет свое положение при помощи натяжного устройства, регулируя при этом радиус изгиба детали. Прокат детали выполняется вручную, для чего на одном из опорных роликов устанавливается рычажный механизм вращения.

Необходимые инструменты и материалы

Для сборки самодельного профилегибочного станка потребуются:

- отрезок швеллера или двутавра большого размера (от 150 мм) длиной около 1 м;

- отрезки уголка или швеллера для сборки станины;

- ролики соответствующего размера, установленные на оси диаметром не менее 20 мм;

- звездочки и цепь для привода вращения;

- натяжной механизм — винтовой или на базе гидравлического домкрата;

- болты, гайки, шайбы;

- сварочный инвертор, электроды;

- сверлильный станок;

- болгарка, ножовка по металлу;

- измерительные инструменты — линейка, рулетка, угольник;

- обычный набор слесарного инструмента — молоток, напильник, зубило и т.д.

В зависимости от возможностей и навыков мастера могут пригодится и дополнительные инструменты или материалы, позволяющие улучшить конструкцию станка и повысить его прочность. Некоторые элементы в домашних условиях изготовить сложно, поэтому их обычно заказывают у токаря. Это относится к роликам, осям и ступицам. Если имеется возможность, следует заказать изготовление натяжного устройства, хотя бы винта и гайки с прямоугольной резьбой.

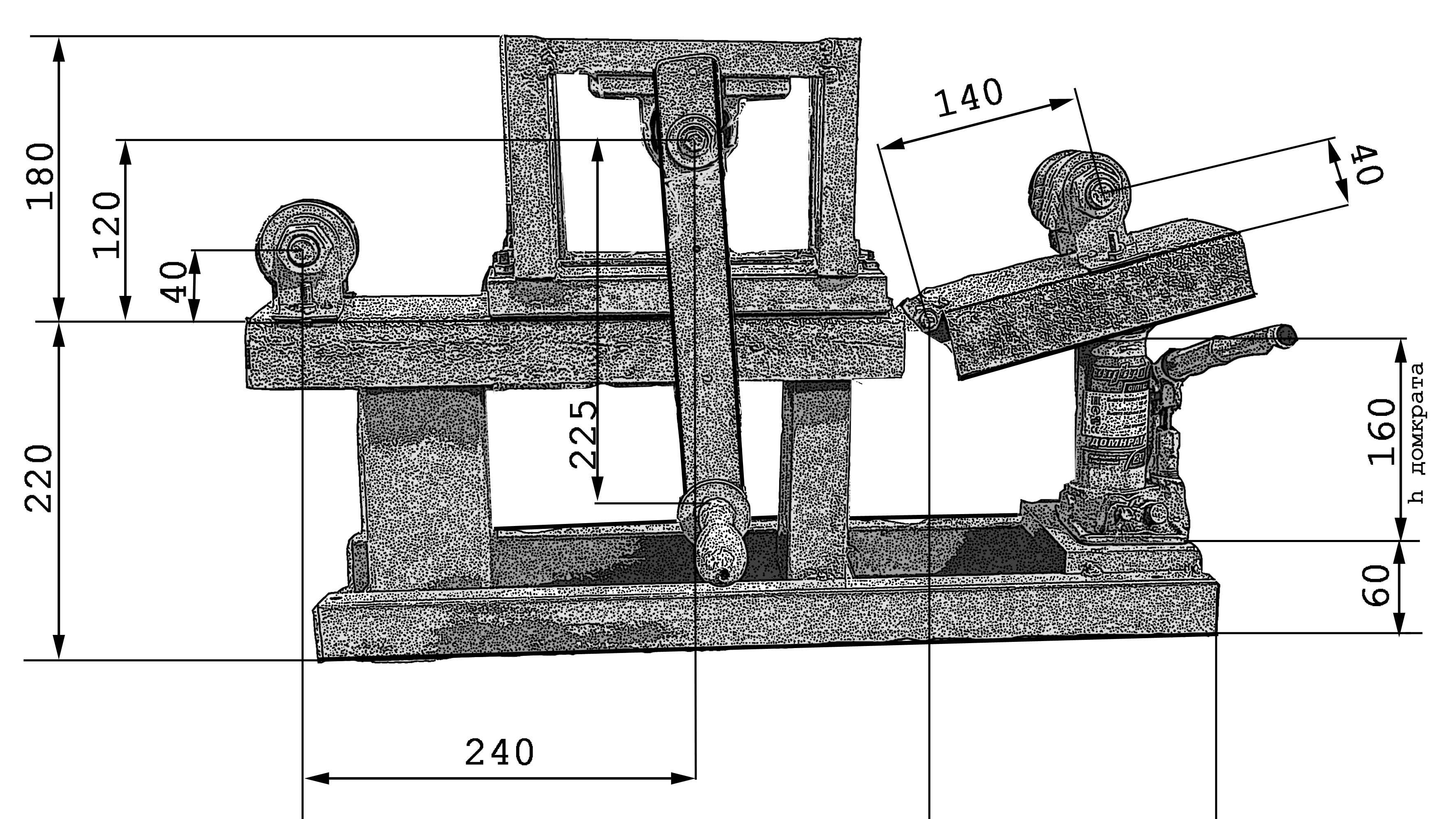

Чертежи с размерами

Размер будущего станка определяется величиной обрабатываемых деталей. Учитывая, что ручные инструменты не способны работать с профилем большого сечения, принято ограничиваться максимальным расстоянием между осями опорных роликов 500 мм (иногда меньше). Для более детального определения размеров установки используются сборочные чертежи.

Некоторые варианты:

Перед началом сборки следует определиться с конструкцией и создать собственный чертеж. Это позволит окончательно определиться с размерами деталей, уточнить некоторые рабочие моменты и исправить возможные ошибки.

Пошаговая инструкция

Порядок действий:

- изготовление станины. На опорный отрезок швеллера большого размера привариваются две поперечины для устойчивости. Затем по углам крепятся вертикальные стойки, на которых сверху крепится обвязка. Высота станины составляет 40-50 см.

- Установка опорных роликов. На горизонтальные поверхности станины устанавливаются опорные ролики в сборе (вместе со ступицами и подшипниками). Отмечаются точки крепления, сверлятся отверстия и ролики фиксируются с помощью болтовых соединений. На ступицах одна сторона проходная, позволяющая установить звездочки для цепной протяжки.

- Монтаж натяжного устройства. Существует два варианта — установка снизу и сверху. Первый способ дает экономию высоты, способствует устойчивости станка. Второй способ удобнее в эксплуатации, позволяет приложить значительные физические усилия при регулировке натяжного ролика. Оба варианта имеют свои достоинства, но отличием является тип натяжки — нижний вариант рассчитан на использование гидравлического домкрата, верхний — под винт с прямоугольной резьбой. Конструктивно они отличаются тем, что домкрат поднимает один из опорных роликов, поэтому натяжной ролик в данном случае неподвижен и жестко закреплен на станине. При верхнем расположении резьба давит на натяжной ролик, опуская его вниз.

- Установка звездочек и цепи. Необходимо следить, чтобы все три звездочки находились в одной вертикальной плоскости, иначе цепь будет слетать или порвется.

- Присоединение приводного рычага. На опорные ролики устанавливаются рычаги, с помощью которых будет производиться протяжка профиля.

Простой в изготовлении вариант станка из тисков:

Профилегиб из автозапчастей(ступиц автомобиля):

Как сделать профилегиб своими руками

Еще раз напомним, что для профессиональных строителей рекомендуется использовать функциональные стационарные станки. Если же вам необходимо выполнять работы по гибке изделий небольшого объема, то вам будет достаточно инструмента, который можно изготовить своими руками.

Еще раз напомним, что для профессиональных строителей рекомендуется использовать функциональные стационарные станки. Если же вам необходимо выполнять работы по гибке изделий небольшого объема, то вам будет достаточно инструмента, который можно изготовить своими руками.

Для изготавливаемого профилегиба своими руками чертеж станет основой, которая поможет упростить решение этой задачи. Решая вопрос с размерами будущего оборудования, необходимо ориентироваться на размеры заготовок, которые придется обрабатывать. Если вы планируете гнуть трубы диаметром не более 20 мм, то вы можете сделать простейший вариант профилегиба. Конструкция подобного инструмента будет состоять из железных штырей, которые необходимо зафиксировать на основании.

Чтобы выполнить деформацию заготовки, ее помещают между штырями, а затем начинают давить в требуемом направлении. Если вам предстоит иметь дело с более толстыми трубами, то лучше сразу изготовить более мощный профилегиб своими руками. Следует сразу приготовиться к тому, что чертежи и конструкция подобного инструмента будут отличаться повышенной сложностью. Однако при должном упорстве вы и эту задачу сможете осилить.

Для изготовления подобного профилегиба вам потребуются ролики. Если вы будете делать их своими силами, то им необходимо придать круглое сечение. Их в дальнейшем придется установить на основании. Имейте в виду, что между радиусом ролика и радиусом заготовки должно наблюдаться соответствие. Далее берем концы трубы, которая находится между роликами, и фиксируем к лебедке. В то же время с другой стороны ее концы необходимо закрепить на основании. Используя подобнуя лебедку, вы легко придадите заготовке требуемую форму.

Если вам не подошел рассмотренный вариант, то вы можете использовать еще один способ изготовления профилегиба своими руками. Для него вам понадобится цементный раствор. Для этого необходимо взять цемент и песок, соблюдая пропорции 1:4. После этого на площадке, где предварительно создана гравийная подушка, размещаем фрагменты трубы сечением 80 мм. Причем они должны быть удалены друг от друга на расстоянии 50 мм. Когда трубы будут уложены, можно приступать к заливке раствора. При этом вначале необходимо еще раз удостовериться, что фрагменты труб располагаются строго по вертикали. Далее необходимо дождаться, когда раствор схватится.

Во время проведения работ нужно быть готовым к тому, что могут возникнуть трещины и выпучивание. Избежать этих неприятных явлений можно, если в трубу заготовки насыпать кварцевого песка. Один конец трубы затыкают деревянной конусной пробкой, в которой необходимо сделать отверстия, обеспечивающие удаление образующихся газов. Далее начинаем нагревать трубу до тех пор, пока она не сменит свой первоначальный цвет на темно-вишневый. Дождавшись остывания заготовки, снова насыпаем в нее песок для заполнения свободного пространства. Для предотвращения возникновения пустот время от времени обстукивайте трубу молотком.

Устройство и принцип работы

Процесс гнутья детали происходит по принципу приложения усилия к центральной части балки на двух опорах. Профиль прокатывается по двум роликам, между которыми сверху на него давит третий, прижимной. Его положение определяет радиус изгиба. Станок для гибки профиля представляет собой станину, на которой жестко закреплены два вращающихся ролика, обеспечивающих подачу. Сверху на заготовку давит прижимной ролик, положение которого настраивается с помощью того или иного приводного механизма. Это — наиболее распространенная конструкция с верхним прижимным роликом, которую чаще всего используют при самостоятельном изготовлении станка. Существуют и другие виды:

- станки с левым роликом, использующиеся для завивки спиралей;

- станки с нижним роликом для гибки массивных деталей с большим профилем;

- установки со всеми подвижными роликами, способные выполнять сложные операции для образования фигур с множеством изгибов разных форм.

Отличие станков состоит в том, что трубогиб именно изгибает деталь, неподвижно закрепленную в оправке. Профилегиб воздействует на нее с помощью проката, что дает возможность изгибать протяженные по длине детали с постоянным радиусом изгиба. Трубогиб делает точечное изменение формы, а профилегиб обрабатывает деталь по всей длине, сохраняя форму сечения и предохраняя поверхность от образования складок или смятых участков.

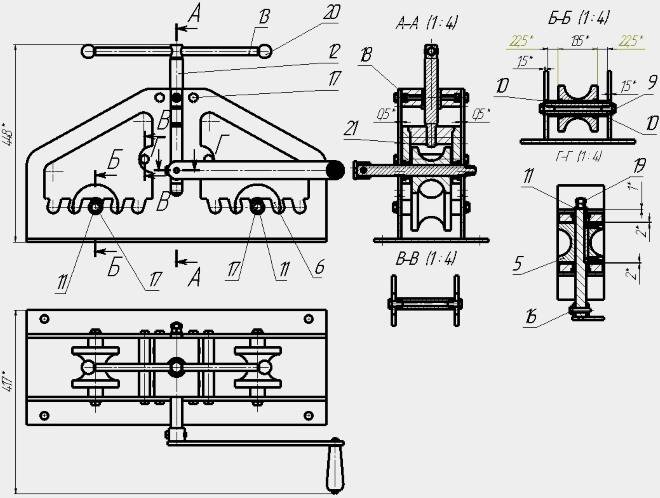

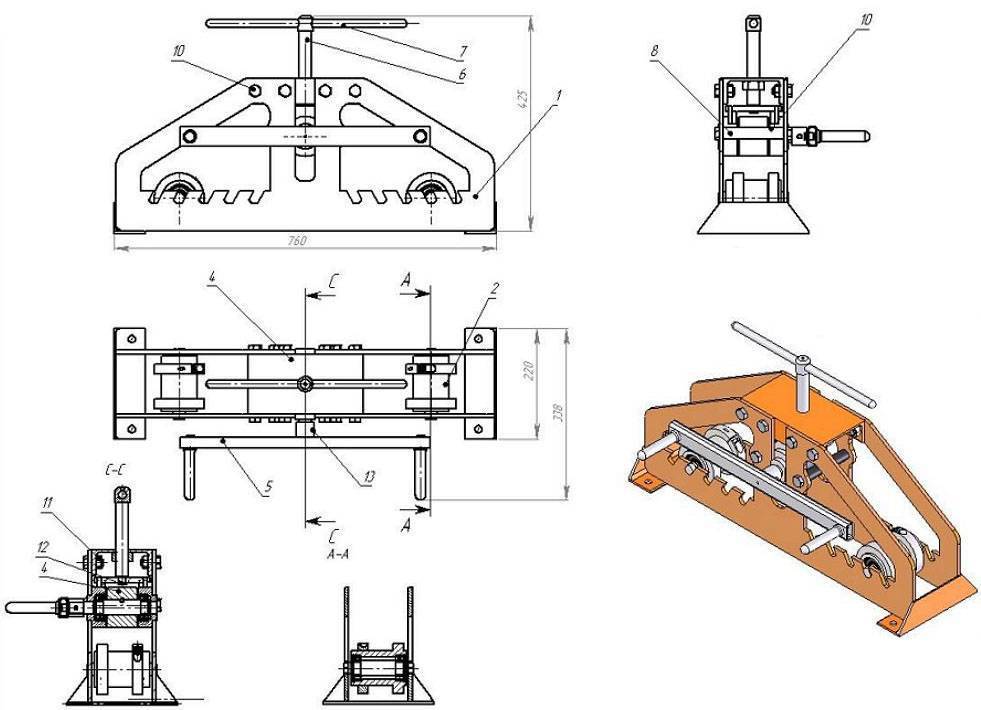

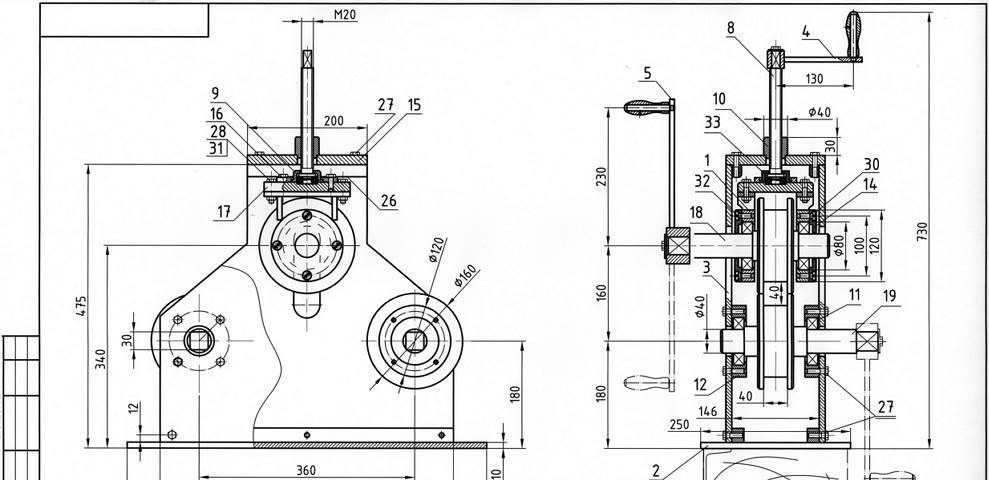

Чертеж листогиба: знакомство и улучшение

С конструктивной точки зрения ручной листогибочный станок, представленный на первом чертеже ниже, можно запросто улучшить. По схеме наглядно видно, что устройство для гибки металла собрано из следующих компонентов:

- Деревянной подушки.

- Опорной балки из 100-120 миллиметрового швеллера.

- Щечки из 6-8 миллиметрового листа.

- Сгибаемого профиля.

- Прижимной балки, выполненной из 60-80 мм уголков, соединенных вместе сваркой.

- Оси для поворота траверсы (выполняется из 10-мм металлического прутка).

- Траверса, роль которого выполняет 80-100 миллиметровый уголок.

- Рукоятки приспособления, сделанной из 10-мм прутка.

(Чертеж №1)

Изначально на чертеже траверс листогиба выполнен из уголка, однако куда лучше сделать его из швеллера. Такое решение во много раз увеличит выносливость траверсы. В противном случае в определенный момент времени уголок непременно погнется в середине, что заметно снизит качество сгиба в этом месте. При этом замена на швеллер даст возможность дольше работать на станке без необходимости заменять комплектующую, обеспечивая более 1300 сгибаний за место привычных 200, что не сильно много при условии активной работы!

Второй чертеж дает возможность более детально разобраться с конструктивными особенностями самодельного листогиба:

- Струбцина, выполненная из винта с воротком и пяткой, а также 40-60 мм уголка.

- Щечка.

- Швеллер, служащий в качестве опорной балки.

- Кронштейн прижимной балки, изготовленный своими руками из 110-мм уголка.

- Прижимная балка станка.

- Ось вращения траверсы.

- Непосредственно, сама траверса.

(Чертеж №2)

Увеличиваем надежность креплений станка

Листогибочный станок, помимо всего прочего, имеет еще одни существенный минус, который заключается в схеме его размещения к рабочей поверхности. Сами по себе струбцины, а именно они предусмотрены конструкцией в качестве фиксаторов, считаются ненадежным методом крепления. Ситуация усугубляется еще и тем, что сварные швы характеризуются быстрой утомляемостью! Исходя из этого, есть смысл вовсе отказаться от использования данного крепежного элемента, что дополнительно позволит исключить из конструкции устройства щечки и сварные соединения.

Произвести улучшение листогиба своими руками можно следующим путем:

- Выполняется опорная балка таких размеров, чтобы она в будущем могла выступать за границы рабочей поверхности;

- На концах опорной балки делаются U-образные проушины;

- К рабочей поверхности опорная балка фиксируется фасонными гайками с лапами и болтами (М10).

Но, если в новой версии листогибочного станка уже не предусмотрено щек, то каким же образом будет крепиться траверс? Этот вопрос легко решается так: достаточно воспользоваться дверными петлями-бабочками, которые, как правило, используются для фиксации тяжелых металлических дверей. Сами петли обеспечат агрегату большую точность, а крепление можно выполнить за счет винтов с потайной головкой. На втором чертеже данный момент наглядно демонстрируется в правом нижнем углу.

Как усилить прижимную балку?

Далее мы разберем вопрос, связанный с усилением прижимной балки. Хотя если для прижима вы будете использовать достаточно большой уголок, и в процессе работы не планируете гнуть сильно толстые листы, то можно и пропустить этот пункт, оставив прижимную балку из уголка. В остальных же случаях мы рекомендуем выполнить усиление!

Для продления эксплуатационного периода прижимной балки, сделав его сопоставимым с траверсом, нужно дополнить уголок металлической основой габаритами 80 на 16 миллиметров. При этом на рабочей кромке дополняющего элемента стоит выполнить 2-миллиметровую фаску. Параллельно с этим переднему краю металлической полосы необходимо придать 45-градусный угол, чтобы выровнять его с плоскостью прижимного уголка.

На втором чертеже в разрезе этот элемент показан справа сверху. Благодаря такому решению металл станет работать на сжатие, а не изгиб как раньше, что было крайне нежелательно, значительно увеличивая время работы станка без поломок.

Еще один 60-й уголок стоит приварить к обратной полке главного прижимного уголка. Это позволит сдерживать последний от выгибания вверх. На втором чертеже данный момент более наглядно представлен слева сверху.

Не забудьте про низ прижимной балки, а именно о фрезеровке этой части, ведь именно она формирует сгиб металлопрофиля. Согласно общепринятым правилам неровность этой плоскости не должна быть более половины толщины будущей заготовки, иначе выполнить ровный сгиб своими руками не выйдет – обязательно появятся вздутия по линии сгиба!

https://youtube.com/watch?v=AEhdbRD-ciE

Виды вальцов для изгиба профильных труб

Прокатное устройство для деформации профтрубы коротко называют профилегибом или по аналогии с его рабочей частью – вальцами.

Устройство рабочего органа профилегибочных станков одинаково:

- корпус или станина – массивное основание конструкции,

- три вала-цилиндра – два опорных и один прижимной или ведущий,

- струбцины – насадки, фиксирующие положение труб разного размера на валах,

- устройство, регулирующее положение ведущего вала,

- управляющий механизм, отвечающий за движение валов.

Классификация трубогибов для профтруб подразумевает разделение по способу управления устройством.

Различают несколько видов вальцов: гидравлический, электрический, ручной или механический.

Гидравлические профилегибы

Оснащены гидравлическим приводом, благодаря чему работают с большой производительностью. Опорные валы в гидравлическом станке подключены к приводу и не просто направляют трубу, а продвигают ее с нужной скоростью. Таким образом, аппарат работает без помощи человека, сводя задачу оператора к нажиманию кнопок и визуальному контролю за процессом. Такие станки – самые мощные, точные и высокопроизводительные, но массивные и дорогие. Использование гидравлических вальцов целесообразно только в условиях промышленного предприятия.

Электрические вальцы

Опорные и прижимной валы соединены цепью и вращаются с одинаковой скоростью, обеспечивая подачу и транспортировку заготовок. Такой аппарат дешевле и легче гидравлического, подходит для мелкосерийного производства трубопроката. Однако электровальцы имеют значительные габариты и вес, а для работы им необходимо подключение к электросети, поэтому сферой применения являются небольшие предприятия и частные мастерские. Покупать или изготавливать электрический трубогиб для возведения одной-двух надворных построек нецелесообразно.

Рекомендуем ознакомиться: Монтаж различных видов пластиковых труб для линий водопровода своими руками

Механический профилегибочный станок

Такой прибор компактен, мобилен, недорог и даже может быть изготовлен самостоятельно. При этом управляется аппарат вручную, что при изгибании труб с большим сечением требует серьезных трудозатрат. Производительность ручных вальцов низкая, поэтому используют такие устройства только для штучного изготовления гнутых профильных труб.

Самодельные приспособления

Покупка даже ручного профилегиба не всегда оправдана: если необходимо несколько дуг для возведения навеса, беседки или теплицы, приобретение аппарата сведет на нет всю экономию от самостоятельного изгибания труб, так как в итоге окажется, что дешевле было купить готовые изделия.

При наличии опыта работы со сварочным оборудованием, можно соорудить ручной вальцовочный станок самостоятельно. При этом готовые вальцы по эффективности не будут уступать заводским моделям и аппарат при желании можно будет доработать, оснастив для повышения производительности электромотором.